Что выбрать газобетон или керамзитобетон?

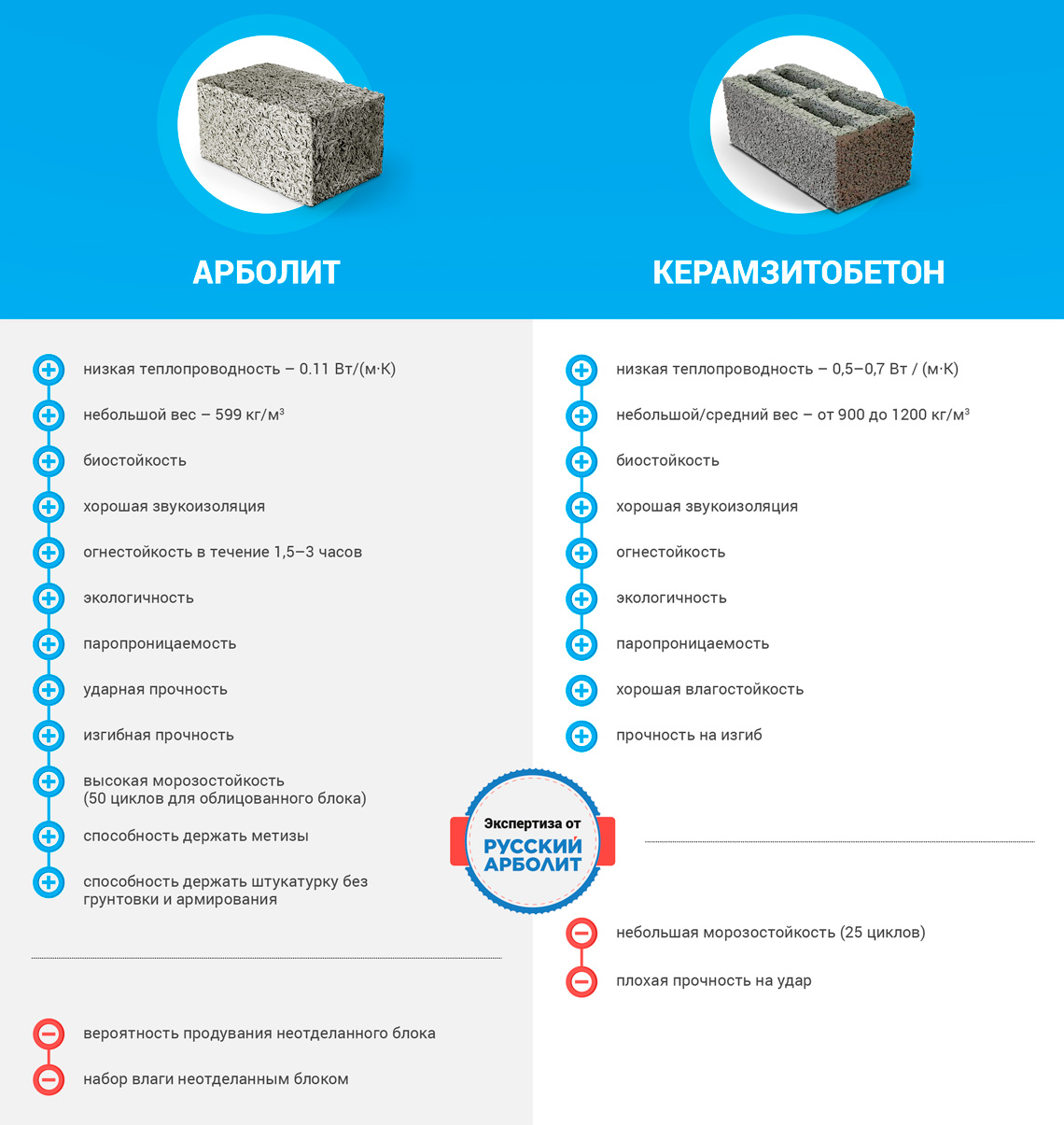

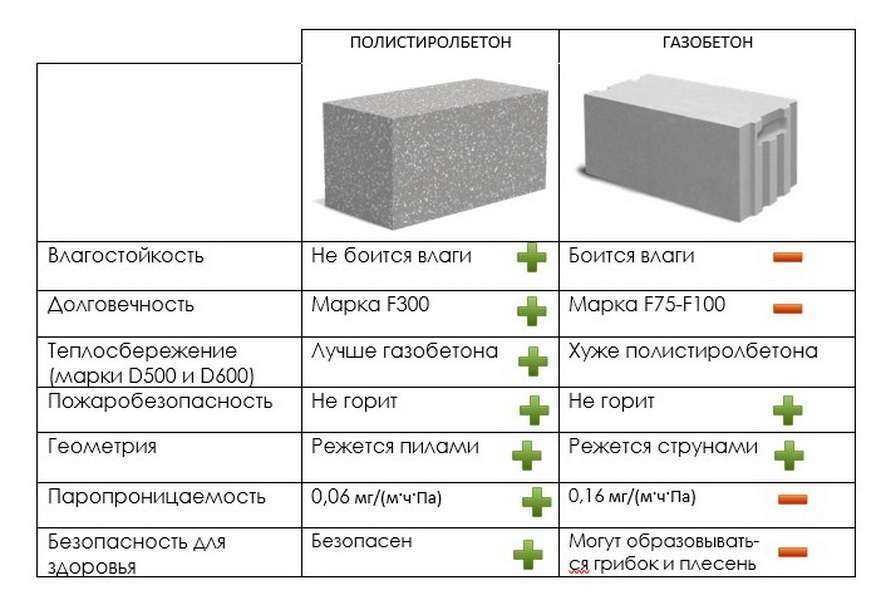

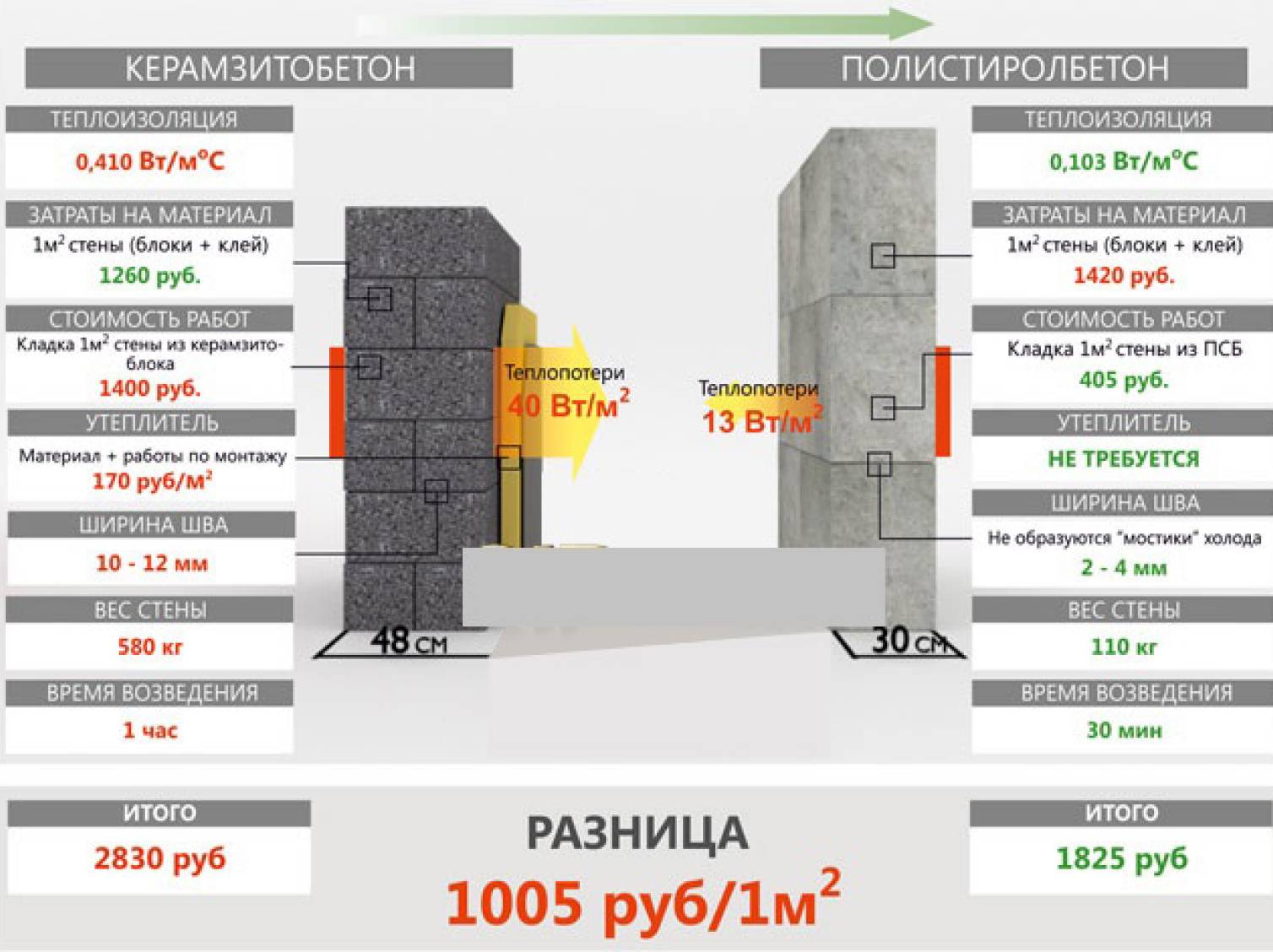

Что выбрать газобетон или керамзитобетон? Эти материалы имеют свои преимущества и недостатки, и выбор зависит от предпочтений застройщика. Если дом должен быть легким, теплым, относительно дешевым, и построить его надо быстро, без излишних затрат – преимущества за газобетоном. Если нужен надежный, прочный, долговечный дом – преимущества за керамзитобетоном.

Рациональный подход к выбору стеновых материалов позволит построить дом именно таким, каким его видит будущий владелец.

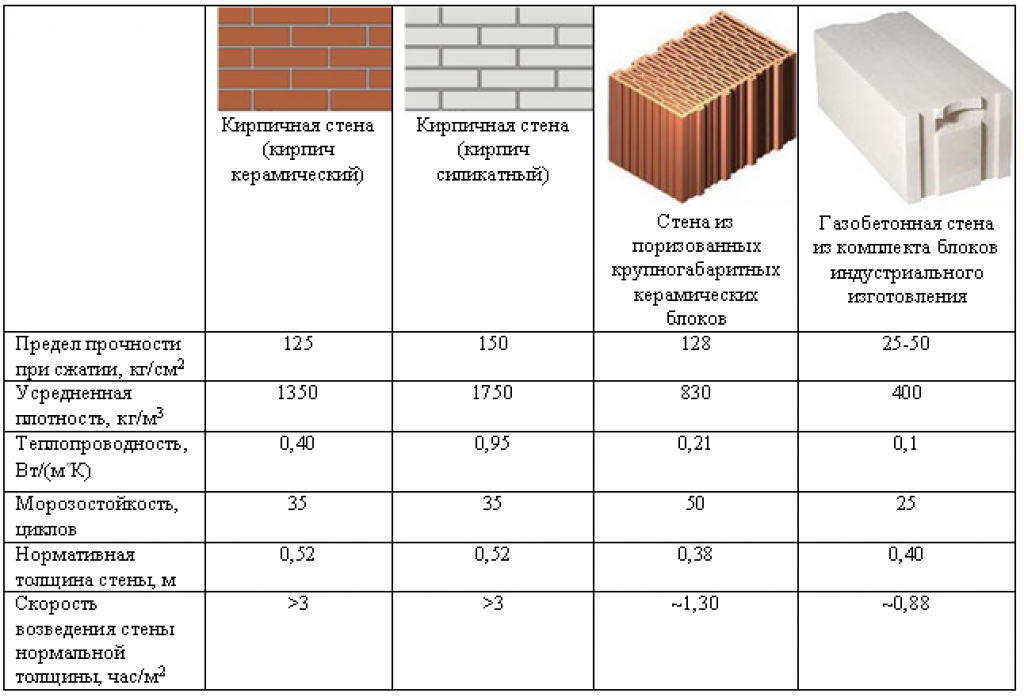

Керамзитобетон – это смесь на основе керамзита, цемента, воды и добавок. Газобетон – смесь на основе песка, извести, вяжущего вещества и алюминиевой пудры. Имеет смысл сравнивать эти материалы по основным характеристикам.

Газобетон – легкий материал, у него множество пустот, образованных в результате применения алюминиевой пудры. Керамзитобетон в среднем в полтора раза тяжелее, если речь идет о стеновых материалах. Легкий вес – это меньшие затраты на транспортировку и работу по возведению стен, а также возможность производить блоки большего размера. Теплопроводность.

Теплопроводность.

У газобетона теплопроводность примерно в два раза ниже, чем у керамзитобетона. А это значит, что теплоизоляционные свойства газобетона выше в обратной пропорции. Но как показывает практика, даже довольно толстые стены из газобетона приходится дополнительно теплоизолировать, особенно для местности с низкими температурами зимой. Стены из керамзитобетона тоже требует дополнительной теплоизоляционной отделки. Прочность. Тяжелый керамзитобетон объемным весом от 1500 кг/м3 несравнимо прочнее газобетона. Чтобы стены из газобетона выдерживали определенную нагрузку, они должны иметь гораздо большую толщину, чем стену из керамзитобетона.

Стена из газобетона – не лучшее место для крепления зеркал, полок и т.п. Стена из керамзитобетона такую нагрузку легко выдерживает.

Технологичность. В кладке газобетон имеет несомненные преимущества. Его идеально ровная поверхность позволяет обходиться специальным клеем. Для кладки керамзитобетона приходится применять больше усилий и создавать более сложные конструкции из армирующих сеток, арматуры, джутовых прокладок. Экологичность. Керамзитобетон и газобетон являются абсолютно безвредными с экологической точки зрения материалами.

Экологичность. Керамзитобетон и газобетон являются абсолютно безвредными с экологической точки зрения материалами.

Стоимость. Куба керамзитобетона примерно на 20% выше цены куда газобетона. Но стены с одинаковыми прочностными характеристиками из керамзитобетона получатся в два раза дешевле, чем из газобетона. Газобетон паропроницаем, керамзитобетон по этому свойству уступает значительно. Как ни странно это звучит, газобетон любят даже грызуны. Керамзитобетон у них к гастрономическим предпочтениям не относится.

Заключение

Из сравнения характеристик можно сделать только один вывод: для одних случаев будет предпочтительным газобетон, для других – керамзитобетон.

Похожие материалы:

- Фракция керамзита для стяжки пола

- Что лучше керамзитобетонные блоки или пеноблоки?

- Дом из керамзита

- Керамзитобетон своими руками

- Несущая способность керамзитобетонных блоков

- Как правильно класть керамзитобетонный блоки?

Что выбрать газобетон или керамзитобетон: особенности, плюсы и минусы

Главная |Блоки и перекрытия |Что лучше газобетон или керамзитобетон?

Дата: 29 сентября 2018

Коментариев: 0

Люди живут с мечтой о постройке собственного дома. Они желают воплотить в жизнь замыслы по строительству прочного здания. Отдавая предпочтение материалу для дома, приходится делать выбор: газобетонные блоки или керамзитобетонные. Ведь на протяжении десятилетий стены семейного очага обязаны приносить радость и согревать теплом.

Они желают воплотить в жизнь замыслы по строительству прочного здания. Отдавая предпочтение материалу для дома, приходится делать выбор: газобетонные блоки или керамзитобетонные. Ведь на протяжении десятилетий стены семейного очага обязаны приносить радость и согревать теплом.

Для производства керамзитобетона используют обожженную глину, именуемую керамзитом или керамзитовым гравием

Что лучше использовать в качестве основы: газобетонные блоки или керамзитобетонные? Они популярны на рынке сырья для обустройства домов. Перед закладкой фундамента определите, какой композитный блок целесообразно использовать.

Выбрать материал нелегко, следует учитывать характеристики и отличительные свойства этих, пользующихся спросом, композитов. Произведите сравнение газобетона и керамзитобетона, проанализировав рекламируемые достоинства и подтвержденные опытом недостатки.

Отличия

Несмотря на схожесть характеристик, газобетонные блоки или керамзитобетонные отличаются:

- Сферой применения.

Керамзитобетон распространен при строительных работах, как монолитная основа и блочки. При возведении конструкций монолитного типа использование газобетона ограничено. Материал «формуется» в блок, имеющий различные размеры.Чтобы отлить керамзитоблок, керамзит просеивают для получения камешков одного размера, смешивают с цементом и песком, добавляют воду

- Прочностными характеристиками цельных и блочных конструкций.

Керамзит обеспечивает дополнительную прочность в отличие от воздуха, заполняющего полости в газобетоне, пустоты которого повышают хрупкость. Ударное воздействие на изделие, способно нарушить целостность. Объединённые кладкой, керамзитобетонные блоки, способны выдержать огромные нагрузки. Они обладают запасом прочности. Газобетон имеет аналогичные показатели только при высоких марках сырья, что, соответственно, потребует немалых финансовых затрат. - Устойчивостью к образованию трещин.

Газонаполненные поверхности склонны к появлению трещин. Они проявляются при сдаче новостроек.

Они проявляются при сдаче новостроек. - Уровнем тепловой изоляции.

Изделие, содержащее керамзит, обладает меньшей теплоизоляцией. При равной толщине стен тепло лучше удерживается в помещении из газобетонного материала. - Способностью поглощать влагу, которой обладают оба материала.

Но пористый блок от ее воздействия разрушается, что не позволяет использовать его без дополнительной штукатурки. - Размерами готовых изделий.

Идеальную форму имеют газобетонные изделия. Их проще укладывать, что ускоряет процесс кладки. Также готовое сооружение из газобетона имеет более эстетичный внешний вид. - Составом.

Изготовление пористого сырья осуществляется с использованием песка, извести, цемента, алюминиевой пудры, способствующей газообразованию. При производстве керамзитобетона применяется смесь цемента, фракций керамзита и песка. Связующий компонент – вода, на основе которой осуществляется смешивание. - Особенностями производства.

Специальное технологическое оборудование задействовано при изготовлении газобетона. Керамзитобетонные блоки обладают отличным качеством и могут изготавливаться самостоятельно.Газобетон имеет малый вес, идеальную поверхность и форму отливаемого блока или монолитного сооружения

- Технологией изготовления.

Последовательность различных операций сопровождает процесс изготовления ячеистого композита. - Особенностями кладки.

Блоки из керамзитобетона кладутся на раствор из цементно-песчаной смеси. Размер шва составляет более 10 миллиметров. Формирование стен газоблоками осуществляется с применением специальной клеевой основы, связывающей материал. Расстояние между блоками не превышает 2 миллиметров. Это уменьшает толщину «мостиков холода», способствует сохранению температуры. - Спецификой отделочных мероприятий.

Легче выполнять штукатурку керамзитобетонных поверхностей, к которым хорошо прилипает цементно-песчаный раствор. Гладкая структура поверхности газобетона создает проблемы при штукатурке. Нанесение шпаклевки либо штукатурки тонким слоем обеспечивает товарный вид.

Нанесение шпаклевки либо штукатурки тонким слоем обеспечивает товарный вид. - Необходимостью укрепленного фундамента.

Не допускается пренебрежительное отношение к фундаменту. Не экономьте на обустройстве, производя монтаж конструкций. Учитывая повышенную хрупкость газонаполненного композита, основа здания должна обладать надежностью и прочностью.

Сравнительный анализ характеристик материалов

Хоть оба материала относятся к группе ячеистых бетонов и являются экологически чистыми, они довольно сильно отличаются по своим характеристикам:

- Прочность керамзитобетона составляет от 50 до 150 кг/см2, в то время как прочностной показатель газосиликата не доходит даже до 20 кг/см2.

- Влагопоглощение керамзита в 2 раза ниже (50%).

- ГС обладает меньшим объемным весом, который составляет 200 – 600 кг/м3. У керамзитобетона этот показатель колеблется в пределах 700 – 1500 кг/м3.

- Усадка газосиликата составляет 1,5%, при нулевой усадке керамзитобетона.

- Количество циклов заморозки и разморозки у керамзитобетона составляет 50, а у газосиликата 10.

Теплопроводность у ГС выше, но по стоимости он почти в 2 раза обгоняет своего «ячеистого собрата».

Продолжая разбираться, что лучше — керамзитобетонные блоки или газосиликатные, рассмотрим их плюсы и минусы.

Бетон, наполненный керамзитом (керамзитобетон): технологические нюансы изготовления

Керамзит или обожженная глина – основа изделий. Технология изготовления предусматривает вспенивание компонентов, отжиг. Отливке основы предшествует сепарирование керамзитной фракции, обеспечивающее однородность. Воду смешивают с песком и цементом до однородности. Полученным раствором наполняют герметичную опалубку или литформы блочков. Вибропрессование – заключительная операция. Спустя 4 недели после заливки, керамзитобетонные блоки приобретают монолитность. Материал отличается экологическими характеристиками. Он распространен на европейском континенте.

Теплозащитные свойства керамзитобетонного сооружения невысоки

Как получают газовый композит

Газоблок или газобетон создают технологией автоклавного твердения. Применяемые компоненты – кварцевый песок, вода, наполнитель на основе извести или цемента, алюминиевая пудра. Ингредиенты до однородного состояния перемешивают, помещают смесь в камеру с повышенной влажностью, куда под давлением нагнетается насыщенный пар.

Применяемые компоненты – кварцевый песок, вода, наполнитель на основе извести или цемента, алюминиевая пудра. Ингредиенты до однородного состояния перемешивают, помещают смесь в камеру с повышенной влажностью, куда под давлением нагнетается насыщенный пар.

В этих условиях оксиды кальция и алюминия взаимодействуют с кварцевым песком. Смесь циркулирует в ходе реакции с образованием воздушных пор. Итог химического процесса – получение искусственного стойкого минерала, наполненного газом. Затвердевание рабочей смеси происходит естественным образом. Полученный пласт разрезается на панели или заготовки требуемых размеров.

Разница в составе

В первую очередь следует знать особенности производства каждого материала. В состав газобетонного блока входит кварцевый песок, цемент, известь, вода, немного алюминиевой пасты. Для лучших показателей прочности данная смесь обрабатывается горячим паром под высоким давлением.

В состав керамзита входит керамзит и смесь цемента. Далее раствор тщательно перемешивается и переливается в формы с последующей утрамбовкой. После того как смесь отвердеет, полученные блоки извлекаются из форм и отправляются сушиться в течение месяца.

Далее раствор тщательно перемешивается и переливается в формы с последующей утрамбовкой. После того как смесь отвердеет, полученные блоки извлекаются из форм и отправляются сушиться в течение месяца.

Достоинства керамзитобетона

Применяемый при возведении зданий материал на базе керамзита наделен следующими плюсами:

- увеличенными теплозащитными характеристиками, повышенной прочностью;

- дешевизной;

- возросшим коэффициентом шумовой изоляции;

- повышенным запасом прочности;

- продолжительным периодом эксплуатации, устойчивостью к отрицательным температурам;

- способностью противодействовать накоплению влаги;

Блоки из газобетона хорошо режутся, шлифуются. Транспортировка блоков не создает особых проблем

- легкой массой;

- экологичностью;

- противодействием образованию трещин и усадке объектов;

- использованием при строительстве капитальных стен, формировании проемов, обустройстве перегородок здания;

- влагостойкостью, пожарной безопасностью;

- невозможностью образования плесени, появления грибка;

- простотой обработки;

- долговечностью;

- уменьшенной себестоимостью возведения постройки по сравнению со строительством кирпичного объекта.

Выводы

От выбора строительного материала напрямую зависит качество, прочность и долголетие будущего дома. Поэтому, выбирая стройматериалы, нужно предусмотреть нюансы и ознакомиться с преимуществами и недостатками каждого из них. Когда выбор становится между керамзитобетоном и газобетоном, следует учитывать их качественные свойства, исходя из условий будущей постройки.

Нужно взять во внимание местность расположения дома, климат и размеры сооружений, и только потом проводить сравнительные характеристики. Не будет лишним обратиться к опытным специалистам.

Газобетон: преимущества

К положительным характеристикам газобетона относятся следующие факторы:

- масса, чистота поверхности монолитной конструкции или изделия;

- легкость выполнения монтажных операций, соединение с помощью клеящего состава;

- повышенные теплоизоляционные свойства;

- возможность шлифования и обработки;

- чистота помещения при кладке;

- возможность погрузки и разгрузки вручную, обусловленная небольшим весом, который имеют плиты или газобетонные блоки;

- проницаемость паром с выводом лишней влажности;

- экологическая чистота, связанная с отсутствием токсических компонентов;

- возведение конструкций, не требующих специального утепления;

- применение для обустройства перегородок дома;

- нецелесообразность дополнительной обработки поверхности, которая гарантирует чистоту и плоскостность.

Экологичность

Иногда можно услышать, что в составе ячеистого бетона содержится вредный алюминий. А значит, такие блоки никак не могут быть безопасны. На самом деле концентрация этого вещества настолько мала, что никак не может угрожать нашему здоровью.

При покупке газобетона очень важно довериться надежной компании. Дело в том, что низкокачественные ячеистые блоки частично содержат вместо песка шлаки и золу. Избежать этого можно, если серьезно подойти к выбору продавца, а также проверить сертификаты качества.

Недостатки газонаполненной основы

К отрицательным моментам газобетона относятся:

- Недостаточная прочность.

- Легкая проницаемость паром.

Готовые стены и перегородки из газобетонных блоков требуют обустройства гидроизоляции

- Увеличенная хрупкость газобетона под воздействием нагрузки.

- Образование трещин, проседание здания.

- Необходимость дополнительной гидроизоляции перегородок и стен.

- Потребность в специальной крепежной фурнитуре основы, фиксирующей тяжелые предметы.

- Невозможность использования материала при строительстве капитальных опор. Практические данные подтверждают, что базовый коэффициент сбережения тепла конструкций с воздушным наполнителем обеспечивается при толщине 650 миллиметров. Это вызывает сверхнормативный расход смеси для монолитных конструкций. Возникает необходимость усиления фундамента. Если возводится многоэтажная постройка, то установите укрепляющий контур армопояс. Несоблюдение этого требования вызывает разрушение объекта и усадку. Монолитная газовая основа или газобетонные блочки с толщиной 300 миллиметров, пригодные для возведения бани.

- Создание благоприятных условий грызунам, заполняющим полости конструкций.

Сфера использования материалов

Из вышесказанного можно легко определить, какие работы выполнить с использованием газосиликата или керамзитобетона.

Для строительства наружных и внутренних стен лучше отдать предпочтение керамзитобетону. Также он больше подойдет при возведении монолитных конструкций: стяжек и плит перекрытий.

Также он больше подойдет при возведении монолитных конструкций: стяжек и плит перекрытий.

Если же речь идет о сооружениях малого размера, то рациональнее использовать газосиликат. Из этого материал чаще всего возводят бытовки, гаражи и прочие объекты хозяйственного назначения. Также ГС применяется при увеличении этажности домов, для облицовки, тепло- и звукоизоляции.

Сооружения из газосиликата возводятся в несколько раз быстрее, чем из керамзитобетона.

Экономические аспекты

Что выбрать, задумываясь о предстоящем строительстве? Стоит ли следовать рекомендациям рекламных буклетов производителей? Самостоятельно произведите сравнение газобетона и керамзитобетона. Ведь не обязательно, что дешевый материал – лучше остальных. Необходим тщательный экономический анализ непредвиденных расходов. Не ограничивайтесь сравнением затрат на газобетонные блоки или керамзитобетонные изделия.

Для крепления на стене из газобетона или блоков из него тяжелых предметов необходим специальный крепеж

Обратите внимание на следующие моменты:

- капитальные стены из керамзитобетона выдерживают серьезные нагрузки при толщине 20 см, которая недостаточна для газобетонных элементов;

- избежать появления возможных трещин можно при использовании перекрытий плит из газонаполненного состава, имеющего повышенную марку;

- газовый бетон нуждается во внешней отделке, надежном утеплении;

- армированный пояс, смонтированный по контуру здания, не обязателен для керамзитобетона, но без этого усиления не допускается выполнение стен из состава, наполненного газом.

Паропроницаемость

По показателю влагостойкости эти материалы имеют весомые различия. Газобетон впитывает до 25% влаги, керамзитобетон – до 10%. Однако за счет большего веса на выходе состав влаги будет примерно одинаковым. А вот паропроницаемость у керамзита ниже и значительно. Правда, многие считают, что дышащие стены более экологичны и создают благоприятный микроклимат. Но в таком случае стоит быть готовым к дополнительному утеплению.

Исследование и сравнение влияния применения легких заполнителей Leca и шлака на прочность легкого бетона | Материалы конференции AIP

Пропустить пункт назначения

Исследовательская статья|

16 августа 2022 г.

Махмуд Харун;

Армин Эхсани

Информация об авторе и статье

а) Автор, ответственный за переписку: [email protected]

b)

arminehsani97@gmail. com

com

Материалы конференции AIP 2559, 050008 (2022)

https://doi.org/10 .1063/5.0099014

Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

Делиться

- Твиттер

- Фейсбук

- Реддит

Инструменты

Перепечатки и разрешения

Иконка Цитировать

Цитировать

Поиск по сайту

Цитата

Махмуд Харун, Армин Эхсани; Исследование и сравнение влияния использования легких заполнителей Leca и шлака на прочность легкого бетона. Материалы конференции AIP 16 августа 2022 г.; 2559 (1): 050008. https://doi.org/10.1063/5.0099014

Материалы конференции AIP 16 августа 2022 г.; 2559 (1): 050008. https://doi.org/10.1063/5.0099014

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

панель инструментов поиска

Расширенный поиск

|Поиск по цитированию

Сегодня из-за географического положения Ирана, который является сейсмическим регионом, как никогда ощущается важность освещения зданий для уменьшения ущерба от землетрясений. Также это облегчение и уменьшение статической нагрузки в конструкции уменьшает размеры фундамента, балок и колонн. Целью данного исследования было сравнение прочности на сжатие легкого бетона, содержащего Leca, и легкого бетона, содержащего шлак. В данной работе результаты 12 кубических образцов размером 10×10×10 см 3 Проанализировано кубов. Соотношение воды и цемента и использование легких заполнителей считаются фиксированными в обеих конструкциях. Перед смешиванием оба светлых зерна помещали в воду на 24 часа для насыщения. Результаты испытаний показывают, что использование легкого заполнителя Scoria увеличивает среднюю прочность бетона на сжатие за 28 дней примерно до 800 кг/м 2 , однако из-за относительно высокого удельного веса Scoria, который составляет около 1823 кг/м 2 удельный вес полученного бетона превышает допустимый диапазон, установленный для легких конструкционных бетонов. В отличие от использования легкого Leca, бетон с прочностью около 373 кг/м 2 и удельным весом в пределах определенного диапазона легкого конструкционного бетона.

В данной работе результаты 12 кубических образцов размером 10×10×10 см 3 Проанализировано кубов. Соотношение воды и цемента и использование легких заполнителей считаются фиксированными в обеих конструкциях. Перед смешиванием оба светлых зерна помещали в воду на 24 часа для насыщения. Результаты испытаний показывают, что использование легкого заполнителя Scoria увеличивает среднюю прочность бетона на сжатие за 28 дней примерно до 800 кг/м 2 , однако из-за относительно высокого удельного веса Scoria, который составляет около 1823 кг/м 2 удельный вес полученного бетона превышает допустимый диапазон, установленный для легких конструкционных бетонов. В отличие от использования легкого Leca, бетон с прочностью около 373 кг/м 2 и удельным весом в пределах определенного диапазона легкого конструкционного бетона.

Темы

Землетрясения,

Удельный вес,

Цемент

Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

У вас еще нет аккаунта? регистр

Механические свойства легкого бетона с использованием легкого керамзитобетона

Авторы: Абхишек Кумар Сингх, Р. Ниведа, Ашиш Ананд, Аджай Ядав, Дивакар Кумар, Гаурав Верма

Ссылка DOI: https://doi.org/10.22214/ijraset.2022.43168

Сертификат:

Посмотреть сертификат

Abstract

В этом исследовании изучается влияние частичной замены крупного заполнителя легким крупнозернистым материалом (LECA). Во многих аспектах LECA отражает свойства крупного заполнителя. Поскольку собственный вес составляет большую часть общей нагрузки, прикладываемой к конструкции, LECA используется в бетоне для снижения потребности в крупнозернистом заполнителе и при проектировании бетонных зданий. Это имеет решающее значение в таких обстоятельствах, как бедные почвы и высокие конструкции. Он также предлагает значительные преимущества с точки зрения снижения плотности бетона, что повышает производительность труда. Легкий бетон имеет меньшую плотность, чем стандартный бетон, и обеспечивает лучшую теплоизоляцию. Основная цель этого исследования — изучить весовые и прочностные характеристики бетона, такие как кубическая прочность на сжатие, разделенные цилиндры прочности на растяжение и прочность на изгиб легкого бетона по сравнению с обычным бетоном путем замены натуральных заполнителей LECA на 25%, 50%. , 75% и 100% соответственно. Уже более двух тысячелетий легкие заполнители успешно используются.

Это имеет решающее значение в таких обстоятельствах, как бедные почвы и высокие конструкции. Он также предлагает значительные преимущества с точки зрения снижения плотности бетона, что повышает производительность труда. Легкий бетон имеет меньшую плотность, чем стандартный бетон, и обеспечивает лучшую теплоизоляцию. Основная цель этого исследования — изучить весовые и прочностные характеристики бетона, такие как кубическая прочность на сжатие, разделенные цилиндры прочности на растяжение и прочность на изгиб легкого бетона по сравнению с обычным бетоном путем замены натуральных заполнителей LECA на 25%, 50%. , 75% и 100% соответственно. Уже более двух тысячелетий легкие заполнители успешно используются.

Введение

I. ВВЕДЕНИЕ

Бетон является наиболее широко используемым строительным материалом в мировом строительном секторе. Большой собственный вес бетона является одним из недостатков традиционного бетона. Плотность рядового бетона колеблется от 2200 до 2600 кг/м3. Из-за большого собственного веса он требует больших несущих частей и фундаментов, что делает его неэкономичным материалом. В прошлом проводились эксперименты по снижению собственного веса бетона с целью улучшения его конструкционной приспособляемости. В результате появился легкий бетон с плотностью от 300 кг/м3 до 1850 кг/м3. В последние годы популярность легкого бетона возросла благодаря многочисленным преимуществам, которые он дает по сравнению с традиционным бетоном. Легкий бетон имеет ряд преимуществ, в том числе снижение статической нагрузки, увеличение темпов строительства и снижение затрат на погрузочно-разгрузочные работы. Сравнительно низкая теплопроводность и сильная звукоизоляция — еще две ключевые характеристики легкого бетона. Существует три основных метода производства легкого бетона. путем замены традиционного минерального заполнителя легким заполнителем. Добавление газа или пузырьков воздуха в раствор. Это называется «газобетон». Не включая песчаную фракцию в заполнитель.

Из-за большого собственного веса он требует больших несущих частей и фундаментов, что делает его неэкономичным материалом. В прошлом проводились эксперименты по снижению собственного веса бетона с целью улучшения его конструкционной приспособляемости. В результате появился легкий бетон с плотностью от 300 кг/м3 до 1850 кг/м3. В последние годы популярность легкого бетона возросла благодаря многочисленным преимуществам, которые он дает по сравнению с традиционным бетоном. Легкий бетон имеет ряд преимуществ, в том числе снижение статической нагрузки, увеличение темпов строительства и снижение затрат на погрузочно-разгрузочные работы. Сравнительно низкая теплопроводность и сильная звукоизоляция — еще две ключевые характеристики легкого бетона. Существует три основных метода производства легкого бетона. путем замены традиционного минерального заполнителя легким заполнителем. Добавление газа или пузырьков воздуха в раствор. Это называется «газобетон». Не включая песчаную фракцию в заполнитель. Этот тип бетона известен как бетон без мелких частиц. В результате они редко используются в производстве легкого бетона. Пемза, диатомит, шлак, вулканический пепел, опилки и рисовая шелуха являются одними из естественных легких заполнителей, причем обычно используется только пемза.

Этот тип бетона известен как бетон без мелких частиц. В результате они редко используются в производстве легкого бетона. Пемза, диатомит, шлак, вулканический пепел, опилки и рисовая шелуха являются одними из естественных легких заполнителей, причем обычно используется только пемза.

II. ОБЗОР ЛИТЕРАТУРЫ

Томас Таму и его коллеги [9], Чтобы исследовать качества легкого бетона, такие как прочность на сжатие и растяжение. Гранулы пенополистирола используются в качестве частичной замены крупных заполнителей в количестве 5, 10, 15, 20, 25 и 30%. Прочность бетона на сжатие и растяжение снижается по мере увеличения количества гранул пенополистирола в смеси. Неструктурное использование включает стеновые панели, перегородки и т.п.

В.Хонсари, Э.Эслами и Ах.Анвари [4]. Свойства вспученного перлитового заполнителя (EPA) включают чрезвычайно низкую объемную плотность, высокую яркость, высокое поглощение, низкую тепло- и акустическую проводимость и негорючесть. Результаты испытаний стальной фибры выявили линейную зависимость между прочностью на сжатие и прочностью на раскалывание-растяжение.

Результаты испытаний стальной фибры выявили линейную зависимость между прочностью на сжатие и прочностью на раскалывание-растяжение.

Mahyar Arabani et al. [10], Легкий керамзитобетонный заполнитель (LECA) использовался в качестве мелкого заполнителя для улучшения механических характеристик пористого асфальта. Для проведения эксперимента в этом исследовании использовались три различные комбинации каменного материала и LECA (0, 10 и 20% LECA). Результаты испытаний на восприимчивость к влаге показали, что добавление LECA к пористой асфальтобетонной смеси может улучшить устойчивость смеси к повреждению влагой.

Sivakumar и B.Kameshwari [8], Экспериментальное исследование бетонной смеси M20 выполнено путем замены цемента золой-уносом, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитовым заполнителем (LECA) в пропорции 5%, 10%, 15%, 20%, 25%, 30% и 35%. Результаты показывают, что замена 5% цемента летучей золой, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитобетонным заполнителем (LECA) дала удовлетворительные результаты прочности на сжатие.

Пол, Сачин Ганеш Бабу [7], В этом исследовании (LECA) исследуются механические характеристики легкого геополимерного бетона, полученного путем замены обычного крупного заполнителя легким заполнителем из керамзита. Однако структурное применение LECA с плотностью 1700 кг/м3 было ограничено 60% заменой крупного заполнителя. Как прочность на растяжение, так и прочность на изгиб снизились примерно на 35 процентов, когда крупный заполнитель был заменен на LECA на 40 процентов, хотя они все еще находились в пределах структурных ограничений.

III. МАТЕРИАЛЫ И МЕТОДОЛОГИЯ

A. Цемент

Использовался «обычный портландцемент» (OPC) (марка 43), который имел 34-процентную нормальную консистенцию и соответствовал IS: 8112-1989. Цемент имеет удельный вес (SG) 3,14 и модуль крупности 4% соответственно.

B. Крупный заполнитель

В качестве грубого материала использовался «щебень», соответствующий IS 383 – 1987. Были определены физические параметры, а также значения насыпной плотности в свободном и уплотненном состоянии крупных заполнителей, которые составили 4,417 кг и 4. 905кг соответственно тоже определялись. Установлено, что удельный вес составляет 2,74

905кг соответственно тоже определялись. Установлено, что удельный вес составляет 2,74

C. Мелкий заполнитель

На протяжении всего эксперимента «в качестве мелкого заполнителя использовался обычный речной песок», который соответствовал классификации «зона III». Проведением испытаний по ГОСТ 2386(часть-1)-1963 можно определить качества песка. Значение удельного веса – 2,65.

D. Легкий керамзитовый заполнитель (LECA)

«LECA» размером 10-20 мм. Насыпная плотность применяемого легкого керамзитобетона составляет от 300 до 750 кг/м3, водопоглощение от 18 до 20% от крупности. Удельный вес леки составляет 0,60.

E. Вода

Поскольку вода активно участвует в химических реакциях с цементом, она является важным компонентом бетона. Бетонная смесь была приготовлена с использованием чистой питьевой воды, соответствующей стандартам IS 456 – 2000.

F. Летучая зола

Летучая зола представляет собой мелкодисперсный остаток, образующийся при сжигании пылевидного угля, который уносится выхлопными газами из камеры сгорания. Летучая зола с низким содержанием кальция (класс F по ASTM) была закуплена на тепловой электростанции для данного исследования. Летучая зола имеет удельный вес 2,36 и крупность 4%.

Летучая зола с низким содержанием кальция (класс F по ASTM) была закуплена на тепловой электростанции для данного исследования. Летучая зола имеет удельный вес 2,36 и крупность 4%.

G. Расчет бетонной смеси

В работе использовали марку М25 с расчетной смесью по ИС 456-2000. Для бетонной смеси объемом 1 м3 используйте весовую пропорцию и соотношение «вода-цемент» «0,45». Соотношение смеси, полученное для обычного бетона марки М25 и 100-процентного легкого бетона, составляло 1:1,37:2,6 и 1:1,37:0,49 соответственно. Процент 25%, 50%, 75 и 100%. Процент летучей золы 20% использовался в качестве частичной замены цементного бетона и частичной замены природного крупного заполнителя.

H. Литье и испытания

При этом LECA был заменен натуральным заполнителем на 25, 50, 75 и 100 процентов. Для определения затвердевших свойств бетона кубы и цилиндры были сформированы для каждого процента замены LECA в виде крупного заполнителя. Для каждой доли свежего бетона проводится испытание на осадку. Окончательная прочность куба и цилиндра измеряется через 7 и 28 дней отверждения. Затем рассчитываются средние значения прочности на сжатие и растяжение для каждой фракции смеси, которые объясняются в окончательном результате. Кроме того, для количественной оценки прочности, увеличенной по сравнению с обычным бетоном, прочность бетона с легким заполнителем сравнивается с прочностью обычного бетона.

Окончательная прочность куба и цилиндра измеряется через 7 и 28 дней отверждения. Затем рассчитываются средние значения прочности на сжатие и растяжение для каждой фракции смеси, которые объясняются в окончательном результате. Кроме того, для количественной оценки прочности, увеличенной по сравнению с обычным бетоном, прочность бетона с легким заполнителем сравнивается с прочностью обычного бетона.

IV. РЕЗУЛЬТАТЫ

A. Прочность на сжатие

Гистограмма отображает прочность на сжатие обычного бетона и бетона с легким заполнителем с использованием LECA для различных марок. Результаты прочности на сжатие составляют 24,64 Н/мм2, 22,04 Н/мм2 и снижение прочности на 14,44% и 23,47%, где для LECA25 и LECA50 соответственно эти проценты замены относятся к легкому бетону с плотностью от 1100 до 2100 кг/м3. Эта смесь также может быть использована для строительства конструкций. Замечено, что бетон, изготовленный с заполнителями LECA, маргинален по сравнению с обычным бетоном.

B. Прочность на растяжение при разделении

Результаты прочности при растяжении при разделении 2,20 Н/мм2, 1,90 Н/мм2. Прочность на разрыв при разделении снизилась на 22,26% и 32,86% при замене 25% и 50% LECA соответственно.

C. Плотность

В таблице 1 показаны плотности обычного бетона и бетона с легким заполнителем с использованием LECA. Разница в плотности оценивается примерно в 1250 кг/м3.

D. Удобообрабатываемость

Удобоукладываемость бетона с легким заполнителем с LECA была измерена с использованием обычного испытательного прибора с осадкой конуса. Подробная информация о результатах представлена в Таблице 2.

Заключение

LECA (легкие керамзитовые заполнители) представляют собой тип изготовленного легкого заполнителя, который имеет широкий спектр применения и стал хорошо известным материалом в проекты гражданского строительства. LECA обладает уникальными свойствами, которые делают его превосходным конструкционным и геотехническим материалом. LECA используется для строительства легких бетонных зданий, легких насыпных, дренажных и изоляционных материалов для насыпей автомобильных и железных дорог и других транспортных зон, а также легкой обратной засыпки для подпорных стен и в качестве фундамента для сооружений и сельскохозяйственных угодий. Согласно полученным данным, увеличение процентного содержания легкого заполнителя снижает массу кубов с 8,21 до 4,03 кг.

LECA используется для строительства легких бетонных зданий, легких насыпных, дренажных и изоляционных материалов для насыпей автомобильных и железных дорог и других транспортных зон, а также легкой обратной засыпки для подпорных стен и в качестве фундамента для сооружений и сельскохозяйственных угодий. Согласно полученным данным, увеличение процентного содержания легкого заполнителя снижает массу кубов с 8,21 до 4,03 кг.

1) Результаты исследования показывают, что по мере увеличения количества леки прочность куба на сжатие снижается.

2) С увеличением количества леки прочность на отрыв при растяжении постепенно снижается.

3) При замене указанного выше процента обычного заполнителя на лека плотность бетона снижается.

4) Когда 50% леки заменяется обычным заполнителем, прочность на сжатие, прочность на растяжение и плотность улучшаются по сравнению с другими пропорциями смеси.

5) В результате мы делаем вывод, что бетон, изготовленный с этими заполнителями, может быть использован в строительном секторе для уменьшения собственного веса бетона в многоэтажных зданиях.

6) Из приведенного выше результата мы также можем сделать вывод, что его можно использовать как:

а) Стяжки и утолщения общего назначения, в частности, когда такие стяжки или утолщения используются для поддержки веса полов, крыш и других конструктивных элементов.

b) Стяжки и стены, где необходимо прибить древесину.

c) Использование конструкционной стали в качестве покрытия в архитектурных целях или для защиты от огня и коррозии.

г) Изоляция крыши и стен для обогрева.

д) Изоляция водопроводных труб.

е) В каркасных конструкциях строить перегородки и панельные стены.

g) Поверхность, отрендеренная для наружных стен небольшого дома,

Ссылки

[1]. Легкий бетон с заполнителями из промышленных отходов Диана Баяре, Янис Казжонов*, Александр Корякин Рижский технический университет, Строительный факультет, ул. 1, LV-1658, Рига, Латвия

[2]. Джихад Хамад Мохаммед, Али Джихад Хамад, 2014 г., Классификация легкого бетона: материалы, свойства и обзор приложений, Международный журнал передовых инженерных приложений, том 7, выпуск 1, 2014 г. , стр. 52–57.

, стр. 52–57.

[3]. Сивакумар С. и Камешвари Б., 2015 г., Влияние летучей золы, зольного остатка и легкого керамзитового заполнителя на бетон, Достижения в области материаловедения и инженерии

[4]. Рэймонд Т., Хеммингс, Брюс Дж., Корнелиус, 2009 г., Сравнительное исследование легких заполнителей, Конференция World of Coal Ash, май 2009 г.

[5]. Пармар А., Пател У., Вагашия А., Пармар А. и Пармар П. Свойства свежего бетона легкого бетона с использованием EPS и LECA в качестве замены обычных заполнителей International Journal of Engineering Development and Research 4 663–6, (2016)

[6]. Боднарова Л., Хела Р., Хубертова М. и Новакова И. Поведение легкого керамзитобетона при воздействии высоких температур Международный научный индекс, Гражданское и экологическое строительство 1, 2014 498, (2014).

[7]. Ариоз О., Килинц К., Карасу Б., Кая Г., Арслан Г., Тункан М., Тункан А., Коркут М. и Киврак С. Предварительное исследование свойств легкого керамзитового заполнителя Журнал Австралийского керамического общества 44 23–40, (2008) .

[8]. С.Сивакумар1 и Б.Камешвари2, Влияние летучей золы, зольного остатка и легкого керамзитового заполнителя в бетоне

[9]. Томас Таму и др., Частичная замена крупных заполнителей гранулами пенополистирола в бетоне. Строительство и строительные материалы, Том-3, 2014 г.

[10]. Махьяр Арабани*1 , Голам Хоссейн Хамеди2 , Хасан Джаефари3 , Оценка влияния легкого керамзитобетона на механические свойства пористого асфальта. Текущие достижения в области гражданского строительства.

[11]. Мохд Рожи Самиди (19 лет)97). Первый отчет исследовательского проекта по легкому бетону, Технологический университет Малайзии, Скудай, Джохор-Бару.

[12]. Сиамак Боудагпур и Шервин Хашеми, Исследование легкого заполнителя из израсходованной глины (LECA) с геотехнической точки зрения и его применение при выращивании теплиц и зеленых крыш. Международный геологический журнал, том 2, 2008 г.

[13]. O. Arioz1*, K.Kilinc1 и др. Предварительные исследования свойств легкого керамзитобетона, J. Aust. Керам. соц. 44 [1] (2008) 23-30.

Они проявляются при сдаче новостроек.

Они проявляются при сдаче новостроек.

Нанесение шпаклевки либо штукатурки тонким слоем обеспечивает товарный вид.

Нанесение шпаклевки либо штукатурки тонким слоем обеспечивает товарный вид.