Эпоксидный клей Прозрачный, 6 мл

- Главная

- Эпоксидные клеи

- Эпоксидный клей Прозрачный

- Эпоксидный клей Прозрачный, 6 мл

Описание

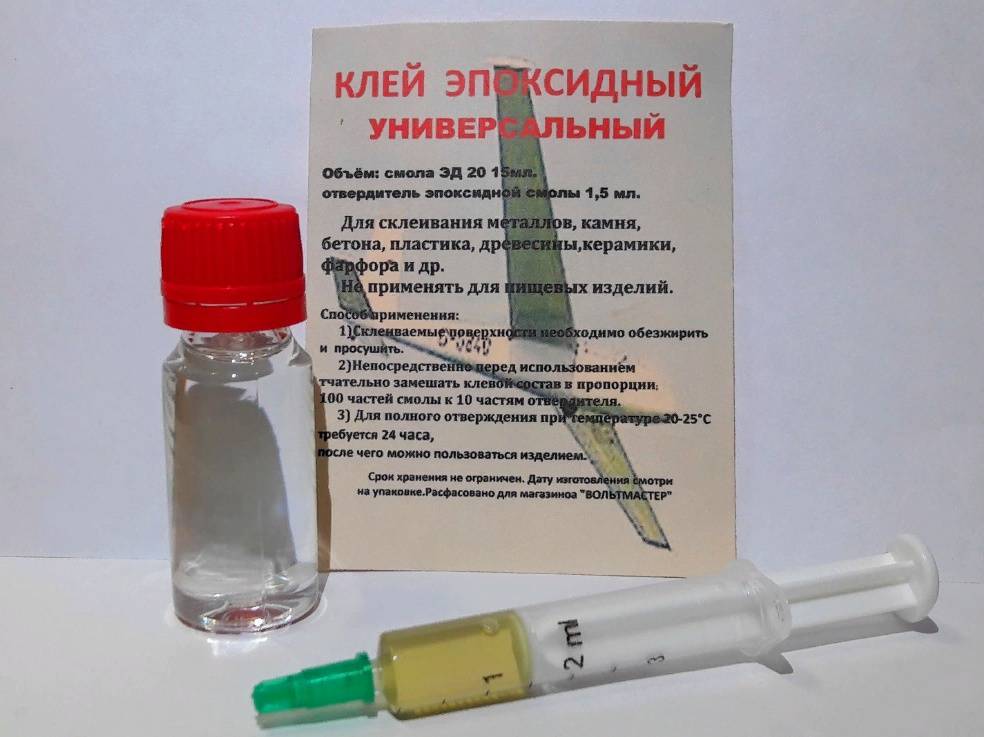

Двухкомпонентный прозрачный эпоксидный клей на основе полиэпоксидной смолы и отвердителя. Предназначен для различного домашнего ремонта.

Склеивает в любом сочетании:

Клеевой шов масло-, бензо-, водостойкий, не дает усадку и не расширяется при отвердевании. Эпоксидный клей заполняет пустоты, трещины, зазоры, восстанавливает форму и объем изделия. Склеенные изделия можно эксплуатировать при температуре от -30°С до +150°С.

Особенности

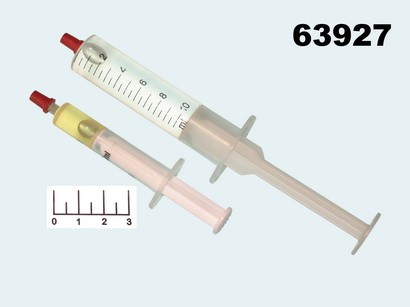

Склеенные изделия можно эксплуатировать при температуре от -30°С до +150°С. Сдвоенный шприц обеспечивает точность требуемой пропорции компонентов клея. Перед применением выдержать эпоксидный клей при комнатной температуре. Если клей не выдавливается из шприца, следует клей слегка подогреть, положив его в горячую воду или на батарею. Время жизнеспособности смеси 1–2 минуты после смешивания. Чтобы вновь запечатать шприц с клеем, следует слегка оттянуть назад поршень, очистить концы шприцов и закрыть их защитными колпачками. Склеенным предметом можно пользоваться через 20–30 минут. Полное отвердевание клеевого шва происходит через 24 часа.

Время жизнеспособности смеси 1–2 минуты после смешивания. Чтобы вновь запечатать шприц с клеем, следует слегка оттянуть назад поршень, очистить концы шприцов и закрыть их защитными колпачками. Склеенным предметом можно пользоваться через 20–30 минут. Полное отвердевание клеевого шва происходит через 24 часа.

Инструкция по применению

Показать

Технические характеристики

Показать

Логистическая информация

Показать

yasonik:

«Когда ваши руки не для скуки, а для сотворения шара на параде колясок.»

Подробнее

Christina Grigorian:

«Любимая игрушка сына сломалась. Но на помощь пришел клей Контакт. Заклеил сломанные детали намертво.

Быстро. Прочно. Надежно. Сынок счастлив. Спасибо клей Контакт.Ты лучший клей.»

Подробнее

Мариша Семенова: «Клей Контакт спас мою кепочку , в одну секунду вернул былую красоту . Камушки отвалились и вид стал не очень ,одевать кепку не было смысла . Хорошо что клей КОНТАКТ оказался дома и кепка опять как новая!»

Хорошо что клей КОНТАКТ оказался дома и кепка опять как новая!»

Подробнее

Герман: «В преддверии Чемпионата купил себе несколько сувениров на память, и конечно же они приглянулись детям. Взяли поиграть, и немного буквально лишили нашего футболиста мяча. Хорошо, что есть отличный клей, благодаря которому вернуть мяч в Забивале не проблема. Пошел искать наш Контакт.»

Подробнее

yasonik:

«Когда ваши руки не для скуки, а для сотворения шара на параде колясок.»

Christina Grigorian:

«Любимая игрушка сына сломалась. Но на помощь пришел клей Контакт. Заклеил сломанные детали намертво.

Быстро. Прочно. Надежно. Сынок счастлив. Спасибо клей Контакт.Ты лучший клей.»

Мариша Семенова: «Клей Контакт спас мою кепочку , в одну секунду вернул былую красоту . Камушки отвалились и вид стал не очень ,одевать кепку не было смысла .Хорошо что клей КОНТАКТ оказался дома и кепка опять как новая!»

Герман: «В преддверии Чемпионата купил себе несколько сувениров на память, и конечно же они приглянулись детям. Взяли поиграть, и немного буквально лишили нашего футболиста мяча. Хорошо, что есть отличный клей, благодаря которому вернуть мяч в Забивале не проблема. Пошел искать наш Контакт.»

Взяли поиграть, и немного буквально лишили нашего футболиста мяча. Хорошо, что есть отличный клей, благодаря которому вернуть мяч в Забивале не проблема. Пошел искать наш Контакт.»

Показать еще

Благодаря уникальной конструкции колпачка, супер-клей «КОНТАКТ» можно использовать многократно.Благодаря уникальной конструкции колпачка, супер-клей «КОНТАКТ» можно использовать многократно.Благодаря уникальной конструкции колпачка, супер-клей «КОНТАКТ» можно использовать многократно.Благодаря уникальной конструкции колпачка, супер-клей «КОНТАКТ» можно использовать многократно.Благодаря уникальной конструкции колпачка, супер-клей «КОНТАКТ» можно использовать многократно.

Смолы

Производство и поставка материалов.

Заказать звонок

Главная \ Герметики, клея, композиционные материалы, мастики. \ Смолы

\ Смолы

Эпоксидная смолы — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры. Наиболее распространенные эпоксидные смолы — продукты поликонденсации эпихлоргидрина с фенолами, чаще всего — с бисфенолом А.

На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используются в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ в быту изготовить продукт из стекловолокнита, как сразу готовое после отливки в форму, так и с вероятностью дальнейшего разрезания и шлифовки.

Из стеклоткани с ЭС делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

В качестве заливки (герметика) для различных плат, устройств и приборов.

Также эпоксидные смолы используются в строительстве (см. Сиднейский оперный театр).

Из эпоксидных смол изготовляются самые различные предметы и вещи (скажем, мундштуки).

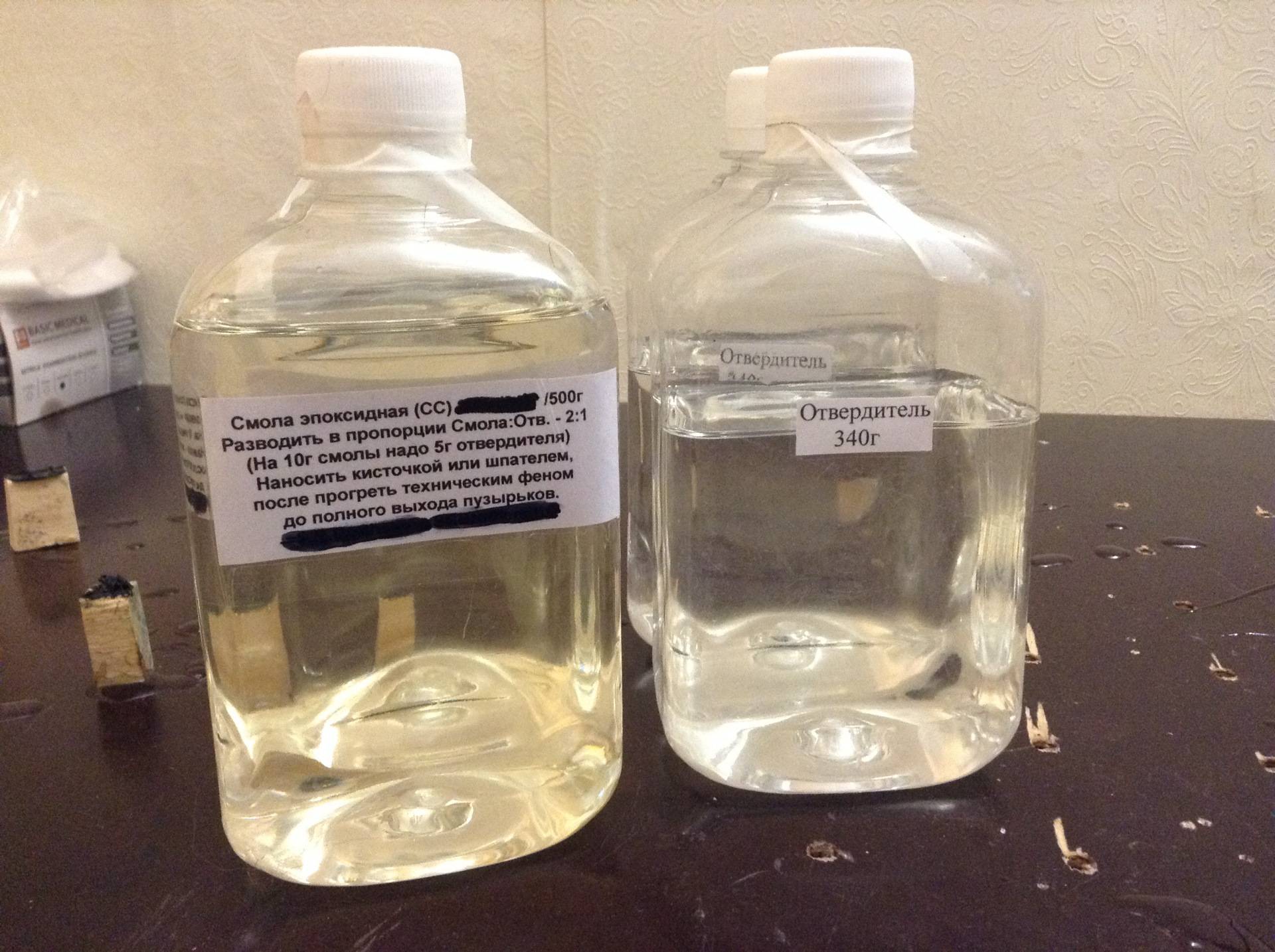

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем как правило выполняется в крайне малых объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отвердевания и физические свойства получившегося продукта (отступлении от нужной пропорции как правило приводит к изменению времени отвердевания, в крайних случаях можно получить нетвердый продукт). В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА).[4][5] Как правило стандартная пропорция составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания.[6]

В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА).[4][5] Как правило стандартная пропорция составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания.[6]

ООО ПКФ ВППК предлагает следующие марки смол и отвердителей.

Заявки направлять по тел/ф. 8 (8443) 39-85-60. Email: [email protected]

- Смола Т-111 ТУ 6-02-616-88

- Смола СЭДМ-6 ОСТ 6-05-5125-82

- Продукт АДЭ-3 /диэтиламинометилтриэтоксисилан/ ТУ 6-02-573-87

- Продукт АГМ-3 /1аминогексаметилен6аминометилен-триэтоксисилан/ ТУ 6-02-586-86

- Жидкость 133-79 ТУ 6-02-973-79

- Кремнийорганические жидкости ПМС-1Р, ПМС-1,5Р Технические требования ТУ 6-02-811-79-ПМС-1Р, ТУ 6-02-820-79-ПМС-1,5Р.

- Жидкость 133-158 Технические требования ТУ 6-02-658-76

- Жидкость 133-79 Технические требования ТУ 6-02-973-79

- Жидкость 162-389 Технические требования ТУ 6-02-1-751-92

- МИВАЛ ТЕХНИЧЕСКИЙ (1-хлорметилсилатран) Технические требования СТП 6-00-05808008-299-96

- Трифенилсиланол (C6H5)3SiOH Технические требования ТУ 6-02-1-335-86, с изм. 1 — 9

- Продукт МСН-7-80 Технические требования ТУ 6-02-991-75

- Бора нитрид гексагональный ТУ 2155-313-05808008-00.

- КАТАЛИЗАТОР 18 ТУ 6-02-805-78

- Двухкомпонентный эпоксидный состав FibARM Resin 230

- Смола полиэфирная (клей-расплав) ТФ-60 (ТУ 6-05-211-895-79)

- Беcцветная прозрачная эпоксидная смола

- Активный разбавитель эпоксидных смол — алифатическая эпоксидная смола Этал-1

- Водная дисперсия эпоксидной смолы 732/20

- Смола полиметилфенилсилоксановая (раствор)

- Смола кремнийорганическая 139-297 (раствор)

- Смола карбамидоформальдегидная марки КФ-МХ2

- Смола карбамидоформальдегидная марки КФ-Ж(М)

- Смола КФМТ-15

- Смола КСМ ТУ 2223-003-33537858-96

Компания принимает заявки на изготовление теплозащиты из керамических матриалов.

21 Апреля 2021

Готовы пердоставить вам расчет на изготовление теплоизоляции на основе керамических волокон. Огнеупорные одеяла, картоны,шнуры,ткани. Изготовим керамические маты под ваши размеры и технические требования, в обкладке стеклотканью, базальтовой тканью,углеродными матриалами для большей теплостойкости. Ведем разработку любых видов теплозащиты по вашим заказам.

подробнее

ООО ВНПК производство углеволоконной фибры.

28 Января 2019

ООО ВНПК наладило выпуск углевологконной фибры. Рассматриваем заявки на производство для любых производств. Нуждающихся в добавке для упрочненияи др. характеристик.

Фибра углеволоконная (углеволокно)

подробнее

Поступила в продажу цветная резиновая крошка для изготовления детских площадок, входных групп, ступений, вокруг бассейнов. Очень яркие цвета возможность создовать дизайн проекты.

04 Апреля 2018

Крошка

Стандартная форма гранул для резиновых покрытий игровых площадок и других антискользящих поверхностей при благоустройстве общественного пространства.

подробнее

В продаже фторопласт по цене ниже рыночных.

01 Февраля 2018

Стоимость фторопласта 450 руб кг. стержни.

подробнее

Открыт сайт компании

22 Июля 2008

Компания ВНПК приглаешает вас посетить сайт и ознакомиться с предлагаемыми материалами. Мы рабтаем для вас и готовы решать ваши вопросы ежедневно и ежечасно. Рассматриваем любые условия сотрудничества.

подробнее

Партнерами нашей компании являються такие компании как ПАО «Газпрм», ОАО «Каустик», Роснефть , АО «НПЗ», АО «Лента», АО «Тульский РТИ», АО «Волжский Оргсинтез», НИИ Полимеров г.Дзержинск, Лукоил Волгоград Нефтепереработка, ПАО «Электроизолит», АО «СТАРТ», Акционерное Общество «Дальневосточный завод «Звезда», АО «ПК „Ахтуба, Компания Каменный ВЕК, ВНИИСК, ООО «Химпродукт», КЗТМ, Ростех, ООО «Концессии теплоснабжения» Волгоград, ООО Контур .закупки, Челябинский химический завод «Оксид», ПАО «Электроизолит», ООО «НПП ИТ», РЭП Холдинг, ЗАО «Завод Молдавизолит» , многие другие компании.

В чилсле партнеров компании предприятия РФ, Ближнего зарубежья, Китайские фабрики.

Поиск и подбор материалов для сокращения затрат на аналоги китайских производителей. Многие компании реализуя китайские товары , не интересуются из чего и как они произведены. Мы на рынке поставок более 20 лет и у нас есть опыт в этих вопросах. В данный момент помогаем в решении вопросов поставки материалов и оборудования с Европы и тд. для компаний попавших под сан… ции. Организуем поставку в лучшем виде.

Доставка и логистика превозки грузов порой занимает до 50% от стоимости самого груза. Для того чтобы максимально выгодно доставить груз. Наши логисты просчитывают множество вариантов и выбирают наиболее выгодный. ООО «ВНПК» сотрудничает с 45 транспортными компниями и частнами перевозчиками. Компании такие как ООО «Деловые Линии», ООО «ПЭК», ООО «GTD», ООО «Энергия», ООО «Байкал сервис», ООО «DPD», ООО «СДЕК», ООО «Желдорэкспедиция, ООО «ВОЗОВОЗОВ», РеДЖИЛайн и многие другие.

Мы перезвоним Вам в течении 1 минуты.

не более: 1

✔ Ознакомлен с пользовательским соглашением

Copyright © 2008 — 2023

europolimers.ru.Разработка сайтов: веб студия megagroup.ru.

В какой пропорции смешивать эпоксидную смолу

Эпоксидный клей — это универсальный клей, который используется для склеивания широкого спектра материалов, включая дерево, металл, пластик и бетон. Для достижения наилучших результатов с эпоксидной смолой важно правильно ее смешать. Соотношение смешивания эпоксидной смолы определяет, сколько смолы и отвердителя необходимо для достижения желаемого отверждения и прочности. В этом сообщении блога мы обсудим различные соотношения для смешивания эпоксидной смолы и как правильно смешивать эпоксидную смолу.

Самый распространенный коэффициент

Наиболее распространенное соотношение для смешивания эпоксидной смолы составляет 1:1. Это означает, что для создания прочной и долговечной связи необходимы равные части смолы и отвердителя. Большинство эпоксидных материалов, доступных сегодня на рынке, используют это соотношение.

Большинство эпоксидных материалов, доступных сегодня на рынке, используют это соотношение.

При смешивании эпоксидной смолы важно точно отмерять компоненты. Используйте весы или градуированные чашки для смешивания, чтобы убедиться, что вы получаете правильное количество каждого компонента. Тщательно перемешайте два компонента, чтобы они полностью соединились.

Различные соотношения для смешивания эпоксидной смолы

Хотя соотношение смешивания 1:1 является наиболее распространенным, существуют эпоксидные продукты, для которых требуются другие соотношения. Например, в некоторых эпоксидных смесях используется соотношение 2:1, что означает, что две части смолы смешиваются с одной частью отвердителя. Другие могут использовать соотношение 3:1, 4:1 или даже выше. Важно прочитать и следовать инструкциям производителя, чтобы определить правильное соотношение компонентов эпоксидной смолы, которое вы используете.

Правильное смешивание эпоксидной смолы

Для правильного смешивания эпоксидной смолы важно следовать некоторым основным правилам. Вот несколько советов, как правильно смешивать эпоксидную смолу:

Вот несколько советов, как правильно смешивать эпоксидную смолу:

- Точно отмерьте компоненты: используйте весы или градуированные чашки для смешивания, чтобы точно отмерить компоненты в соответствии с инструкциями производителя.

- Тщательно перемешайте: Тщательно перемешайте компоненты, чтобы они полностью соединились. Используйте палочку для перемешивания или механический миксер, чтобы смесь была однородной и однородной.

- Используйте чистый контейнер: Используйте чистый контейнер для смешивания эпоксидной смолы и избегайте использования контейнеров, в которых могут быть остатки или другие загрязнения, которые могут повлиять на процесс отверждения.

- Следите за температурой: температура может повлиять на процесс отверждения эпоксидной смолы. Следуйте рекомендациям производителя по оптимальному температурному диапазону для смешивания и отверждения.

- Следите за временем: эпоксидная смола имеет ограниченное рабочее время, поэтому важно смешивать и наносить ее в течение рекомендованного производителем времени.

Насадка для смешивания эпоксидной смолы

В дополнение к мерным чашкам и палочкам для перемешивания, насадки для смешивания эпоксидной смолы являются еще одним полезным инструментом для смешивания эпоксидной смолы. Форсунки для смешивания эпоксидной смолы представляют собой специально разработанные насадки, которые крепятся к верхней части картриджей с эпоксидной смолой и автоматически смешивают смолу и отвердитель по мере того, как они выдаются из картриджа. Это обеспечивает тщательное и однородное перемешивание компонентов и устраняет необходимость в ручном перемешивании с помощью палочки для перемешивания.

Форсунки для смешивания эпоксидной смолы работают за счет использования ряда смесительных элементов внутри форсунки для смешивания двух компонентов по мере их дозирования. Некоторые картриджи с эпоксидной смолой поставляются с предварительно прикрепленными соплами для смешивания, в то время как для других требуется, чтобы к картриджу были прикреплены отдельные сопла.

Использование насадки для смешивания эпоксидной смолы может сэкономить время и обеспечить правильное смешивание эпоксидной смолы. Однако важно использовать правильную насадку для конкретного картриджа и используемого продукта, а также следовать инструкциям производителя по установке и использованию насадки.

Заключение

Смешивание эпоксидной смолы требует точности и осторожности, чтобы обеспечить правильное смешивание компонентов и правильное отверждение смеси. Соотношение смешивания эпоксидной смолы определяет, сколько смолы и отвердителя необходимо для создания прочной и долговечной связи. Хотя наиболее распространенным соотношением является 1:1, для разных типов эпоксидных материалов могут использоваться разные соотношения. Следуя инструкциям и рекомендациям производителя по дозировке и смешиванию, вы можете добиться наилучших результатов с эпоксидной смолой.

Смолы для быстрого прототипирования и уретановые инструментальные смолы

- Насколько важны соотношения компонентов смеси?

- Какой метод лучше всего подходит для измерения соотношения компонентов смеси?

- Можно ли регулировать жизнеспособность путем изменения соотношения компонентов смеси?

- Какие факторы влияют на жизнеспособность и время отверждения?

- Что такое экзотермическая реакция?

- В чем разница в терминах: жизнеспособность, время гелеобразования, рабочее время, время отклеивания и т.

д.?

д.? - Выделяют ли эпоксидные смолы и уретаны газы?

- Почему высокотемпературные эпоксидные смолы меняют цвет после воздействия повышенных температур?

- В чем разница между температурой стеклования и температурой теплового прогиба?

- Можно ли использовать инструмент выше температуры стеклования или теплового изгиба?

- Насколько важно последующее отверждение для высокотемпературной оснастки?

- Можно ли приклеивать эпоксидные смолы к отвержденной эпоксидной смоле?

- Как можно утилизировать пустые контейнеры?

Насколько важны пропорции смешивания?

Полимеры каталитического отверждения, такие как полиэфиры, отверждаются при добавлении любого количества катализатора. Катализатор просто запускает реакцию. Чем больше катализатора, тем короче жизнеспособность и быстрее время отверждения. Эпоксидные смолы и уретаны, за некоторыми исключениями, предназначены для отверждения при точном соотношении компонентов смеси, что позволяет каждой молекуле смолы сшиваться с молекулой отвердителя. Несоответствующие смеси приводят к избытку молекул смолы или отвердителя, которым некуда прикрепиться, что приводит к ухудшению свойств.

Несоответствующие смеси приводят к избытку молекул смолы или отвердителя, которым некуда прикрепиться, что приводит к ухудшению свойств.

Каждая смесь смолы/отвердителя имеет допуск на погрешность. Вообще говоря, для эпоксидных смол безопасно использовать соотношения в пределах 10% от точного соотношения и в пределах 5% для уретанов. За пределами этих допусков системы могут все еще отверждаться, но с ухудшенными свойствами. Это особенно верно для высокотемпературных систем, где первым свойством, на которое влияет отклонение коэффициента, является точка теплового искажения (HDT). Если система достаточно далека от коэффициента, она вылечится лишь частично и будет явно непригодной для использования.

Важно отметить, что целевое соотношение компонентов смеси должно соответствовать опубликованному. Диапазон допусков допускает небольшие погрешности измерения. Никогда не рекомендуется намеренно измерять соотношение.

Некоторые отвердители для эпоксидных смол разработаны как «отвердители с переменным соотношением». Опубликованные соотношения для этих отвердителей показывают диапазон допустимых соотношений компонентов смеси.

Опубликованные соотношения для этих отвердителей показывают диапазон допустимых соотношений компонентов смеси.

Имейте в виду, что при работе с небольшими партиями требуется большая точность соотношения. Точно так же системы с низким соотношением, такие как 100:5 или 100:10, необходимо взвешивать более точно, чем системы с высоким соотношением, такие как 100:50.

вернуться к началу

Каков наилучший метод измерения соотношения компонентов смеси?

Соотношения смеси указываются двумя способами: по весу и по объему. Взвешивание является наиболее точным методом измерения соотношений. Весовые соотношения обозначаются как весовые части (pbw) или сотни частей (pph). Весовое соотношение будет отображаться, например, как 100:15 pbw. Это означает, что на каждую сотню частей смолы требуется 15 частей отвердителя для полной реакции. Пример: На 300-граммовую партию смолы при соотношении компонентов смеси 100:15 требуется 45 граммов отвердителя.

Объемные коэффициенты в основном используются для дозирующего оборудования. Эти соотношения выражаются двумя способами: в объемных частях (pbv) или в виде соотношения. Объемное соотношение может быть указано как 100:25 по объему или 4:1 по объему.

Эти соотношения выражаются двумя способами: в объемных частях (pbv) или в виде соотношения. Объемное соотношение может быть указано как 100:25 по объему или 4:1 по объему.

Некоторые, у кого нет весов для измерения веса, используют градуированные контейнеры для измерения объема. Это работает при четных соотношениях, например, 1:1, 2:1, 4:1 и т. д. Объемное измерение становится проблемой, когда соотношения неравномерны, например, 100:17,35 pbv или 5,75:1 по объему. Вероятность несоответствия соотношения увеличивается при ручном измерении объемных соотношений.

вернуться к началу

Можно ли регулировать жизнеспособность путем изменения соотношения компонентов смеси?

Эпоксидные смолы и уретаны рассчитаны на точное соотношение компонентов смеси. Не рекомендуется снижать соотношение смеси в жаркую погоду для увеличения жизнеспособности. Аналогичным образом, соотношение не следует увеличивать в холодную погоду для ускорения работы смоляных систем.

В жаркую погоду лучше всего смешивать небольшие порции в правильном соотношении или использовать медленно реагирующий отвердитель в правильном соотношении. В холодную погоду можно смешивать большие порции или использовать быстросхватывающийся отвердитель для ускорения реакции.

Изменение пропорций смешивания для корректировки жизнеспособности всегда опасно.

вернуться к началу

Какие факторы влияют на жизнеспособность и время отверждения?

Факторами, которые непосредственно влияют на жизнеспособность и время отверждения, являются: рабочая температура, масса смешанного материала и скорость отвердителя. Жизнеспособность измеряют в лаборатории при температуре окружающей среды 25°С (77°F). Существует общее эмпирическое правило для эпоксидных смол, согласно которому при повышении температуры на каждые 10°С жизнеспособность и время отверждения сокращаются наполовину. Если она увеличится на 20°С, время сократится вдвое и еще раз сократится вдвое. Это правило обычно верно и в обратном порядке; при снижении температуры на каждые 10°С жизнеспособность и время отверждения удваиваются.

Это правило обычно верно и в обратном порядке; при снижении температуры на каждые 10°С жизнеспособность и время отверждения удваиваются.

Жизнеспособность измеряется в лаборатории для определенной массы смешанного материала, обычно 100 граммов, если не указано иное. По мере увеличения массы смешанного материала жизнеспособность и время отверждения уменьшаются. По мере уменьшения массы жизнеспособность и время отверждения увеличиваются.

Выбор отвердителя влияет на жизнеспособность и время отверждения системы. Одну эпоксидную смолу можно использовать с большим количеством различных отвердителей, чтобы получить широкий диапазон жизнеспособности и времени отверждения. Пожалуйста, позвоните нам, если требуется специальная комбинация смолы/отвердителя для конкретных требований к жизнеспособности и времени отверждения.

вернуться к началу

Что такое экзотермическая реакция?

Эпоксидные смолы и уретаны (в меньшей степени) выделяют тепло, когда смола и отвердитель сшиваются или химически объединяются. Это внутренне генерируемое тепло называется экзотермой и является необходимым побочным продуктом цикла отверждения. Когда экзотермия становится чрезмерной, это приводит к кипению смолы, дымлению, усадке и выделению сильных запахов.

Это внутренне генерируемое тепло называется экзотермой и является необходимым побочным продуктом цикла отверждения. Когда экзотермия становится чрезмерной, это приводит к кипению смолы, дымлению, усадке и выделению сильных запахов.

Выбор правильной скорости отвердителя, контроль температуры окружающей среды и ограничение массы смешанного материала — это способы минимизации экзотермических реакций. Если для работы требуются большие смеси, используйте более медленно реагирующий отвердитель. Если необходимо использовать определенный отвердитель, смешивайте меньшие партии. Масса материала экзотермизируется быстрее, если оставить ее в концентрированном объеме, чем если бы она была распределена по большей площади. При смешивании больших количеств материала срок годности можно увеличить, перелив в меньшие контейнеры и отработав из них.

Если чашка для смешивания начинает выделять тепло, поместите емкость на улицу или в хорошо проветриваемое место. Погружение в воду остановит экзотермическую реакцию. Никогда не помещайте экзотермический контейнер в мусорное ведро, содержащее горючие материалы.

Никогда не помещайте экзотермический контейнер в мусорное ведро, содержащее горючие материалы.

вернуться к началу

В чем разница в терминах: жизнеспособность, время гелеобразования, рабочее время, время отклеивания и т. д.?

Жизнеспособность и время гелеобразования используются взаимозаменяемо – это измерение проводится в лаборатории в контролируемых условиях, обычно при 77°F и массе 100 грамм. Обычно это проверяется в приборе XXX Gel Timer, который вращает проволочный крючок в жидкой смеси до тех пор, пока она не загустеет до точки, где она достигнет заданного уровня крутящего момента и не отключится. Затем машина записывает прошедшее время.

Рабочее время – время, за которое смесь достигает вязкости, при которой она становится непригодной для работы. Например: место, где ламинирующая смола становится слишком густой для смачивания ткани. В этот момент материал может не загустеть; он просто слишком толстый, чтобы выполнять ту работу, для которой он был предназначен.

Время схватывания – время, в течение которого смесь затвердевает до состояния, при котором она становится «резиновой». В этот момент вы можете оставить отпечаток пальца на поверхности системы, и он не перенесется на ваш палец. Это идеальное время для приклеивания одного слоя жидкой эпоксидной смолы или уретана к отвержденному слою, то есть для ламинирования поверхностного покрытия.

Время отклеивания — время, в течение которого система становится твердой на ощупь без липкости. Это хорошее время, чтобы отшлифовать поверхность, не склеивая наждачную бумагу. Если поверхность эпоксидной смолы достигла этого уровня, ее необходимо отшлифовать до того, как на нее будет нанесен еще один слой жидкой эпоксидной смолы. На данный момент система смолы только частично отверждена.

Время извлечения из формы – время, в течение которого смоляная система затвердевает до момента, когда ее можно извлечь из формы без деформации. В настоящее время полностью не вылечена.

Время отверждения — время, необходимое системе для достижения полных свойств. Это время можно измерить после отверждения при комнатной или повышенной температуре.

Это время можно измерить после отверждения при комнатной или повышенной температуре.

вернуться к началу

Выделяют ли эпоксидные смолы и уретаны газы?

Эпоксидные и уретановые составы, которые мы разрабатываем, не содержат растворителей. Наши системы состоят из «100% твердых веществ», что означает, что все ингредиенты при смешивании в правильном соотношении полностью реагируют без выделения газа. После отверждения химические вещества соединяются вместе и не могут испаряться.

вернуться к началу

Почему высокотемпературные эпоксидные смолы меняют цвет после воздействия повышенных температур?

Большинство высокотемпературных эпоксидных систем темнеют из-за отвердителей на основе аминов, которые темнеют при нагревании. Не путайте это потемнение с ухудшением свойств. Эпоксидный ламинат или отливку можно обуглить, если нагреть ее намного выше максимальной температуры. Некоторые отвердители придают эпоксидным смолам темно-красноватый оттенок после воздействия тепла. Это нормальная реакция некоторых отвердителей. Эпоксидка не сгорела.

Это нормальная реакция некоторых отвердителей. Эпоксидка не сгорела.

вернуться к началу

В чем разница между температурой стеклования и температурой теплового прогиба?

Оба процесса измеряют одно и то же: точку, в которой отвержденная смола претерпевает изменение своей молекулярной структуры. В этот момент механические свойства уменьшаются с нарастающей скоростью, а коэффициент теплового расширения увеличивается.

Тепловая температура прогиба (HDT) — это механический метод измерения этой точки. Литой стержень размером ½” X ½” X 5” подвешен между двумя точками на расстоянии 4” друг от друга. Нагрузка прикладывается посередине между двумя точками подвеса. Весь аппарат погружают в масляную ванну, при этом температура масла повышается с заданной скоростью. Когда литой стержень прогибается под нагрузкой на 0,010 дюйма, температура масла записывается как HDT. Это число обычно указывается для двух уровней нагрузки: 64 фунта на кв. дюйм и 264 фунта на кв. дюйм. Измерение HDT — это трудоемкая процедура, которая может занять лаборанта на несколько часов.

дюйм. Измерение HDT — это трудоемкая процедура, которая может занять лаборанта на несколько часов.

Примечание. Некоторые компании сообщают о высоких показателях HDT, тестируя ламинаты вместо литых стержней. Армирование волокном предотвращает отклонение стержня даже после того, как система смолы прошла HDT. Эти цифры не точно отражают емкость смоляной системы.

Температура стеклования (Tg) — это компьютеризированный метод измерения молекулярного изменения. Существует три типа оборудования, используемого для определения Tg с помощью различных методов измерения: дифференциальный сканирующий калориметр (ДСК), динамический механический анализатор (ДМА) и термомеханический анализатор (ТМА). Химик решает, какое оборудование является наиболее точным для конкретного продукта. Любой из этих методов намного быстрее, чем измерение HDT.

Измерения HDT и Tg эпоксидной смолы

сильно коррелированы. Гибкие уретановые эластомеры не имеют значимых значений HDT или Tg. Жесткие уретаны измеряются обоими методами, при этом HDT дает более стабильные и достоверные результаты.

вернуться к началу

Можно ли использовать инструмент выше его температуры стеклования или теплового изгиба?

Инструмент из эпоксидной смолы не развалится и не будет непригоден для использования, если он был нагрет выше точки HDT или Tg. Армированные волокном ламинаты могут работать при более высоких температурах. Просто имейте в виду, что в точке HDT или Tg механические свойства начинают снижаться с возрастающей скоростью. Большинство инструментов переработаны и намного мощнее, чем нужно. Это как желтая лампочка, предупреждающая о предстоящих неприятностях.

Точка Tg важна для инструментов с жесткими допусками, поскольку при этой температуре увеличивается коэффициент теплового расширения. Формование деталей при температурах выше Tg инструмента может привести к проблемам с размерами.

вернуться к началу

Насколько важно последующее отверждение для высокотемпературной оснастки?

Многие из наших высокотемпературных систем представляют собой то, что мы называем «комнатно-температурными, высокотемпературными системами». Это означает, что смола достаточно затвердеет при комнатной температуре, чтобы инструмент можно было удалить из шаблона и подвергнуть пост-отверждению без поддержки. В этот момент материал не обладает своими высокотемпературными свойствами.

Это означает, что смола достаточно затвердеет при комнатной температуре, чтобы инструмент можно было удалить из шаблона и подвергнуть пост-отверждению без поддержки. В этот момент материал не обладает своими высокотемпературными свойствами.

Эти типы смоляных систем имеют компоненты, которые твердо отверждаются при низких температурах, чтобы обеспечить достаточную прочность для извлечения из формы. Другие компоненты не сшиваются до тех пор, пока не увидят более высокие температуры. В первый раз, когда смола подвергается воздействию повышенных температур, она размягчается по мере того, как происходит сшивание. Лучше всего, чтобы эта реакция происходила при контролируемом повышении температуры, не загружая инструмент. После того, как инструмент был должным образом отвержден, его можно подвергать воздействию более высоких температур без размягчения.

вернуться к началу

Можно ли приклеивать эпоксидные смолы к отвержденной эпоксидной смоле?

Эпоксидные смолы плохо соединяются друг с другом, если одна поверхность застыла до твердого состояния глазури.

д.?

д.?