Композиционные древесные материалы — определение термина

листовые, плитные материалы, образованные с помощью связующих веществ из предварительно разделенной на части древесины: фанера, древесностружечные и древесноволокнистые плиты, арболит и др.

Научные статьи на тему «Композиционные древесные материалы»

Диаграмма растяжения для пластичных материалов….

Классификация строительных материалов

Назначение материалов является основой для дальнейшей классификации…

По этому критерию выделяют две большие группы конструкционные материалы и материалы специального назначения…

;

металлы, к примеры стали, чугун, алюминий;

древесные материалы, к примеру сосна, дуб, ясень;

композиционные…

материалы, к примеру, бетонополимер, фибробетон;

полимерные материалы.

Статья от экспертов

При решении задач, связанных с получением экологически чистых древесных композиционных материалов, возникает вопрос о возможности замены синтетического органического полимера как основного связующего компонента композита на более экологически чистые аналоги. Как частный случай авторы рассматривают возможность замены применяемых в производстве древесных композиционных материалов карбамидоформальдегидных смол на неорганическое связующее в виде жидкого стекла. Авторы отмечают, что при замене в технологии производства древесных композитов на основе синтетического органического полимера только на жидкое стекло, используемое в качестве связующего, не удается получить древесные композиционные материалы, обладающие достаточной влагостойкостью и предлагают использовать в качестве связующего жидкое стекло на натриевой основе, а в качестве отвердителя жидкого стекла полиоксиалюминат натрия, который значительно повышает связующую способность жидкого стекла и устраняет многие его недостатки, что…

Как частный случай авторы рассматривают возможность замены применяемых в производстве древесных композиционных материалов карбамидоформальдегидных смол на неорганическое связующее в виде жидкого стекла. Авторы отмечают, что при замене в технологии производства древесных композитов на основе синтетического органического полимера только на жидкое стекло, используемое в качестве связующего, не удается получить древесные композиционные материалы, обладающие достаточной влагостойкостью и предлагают использовать в качестве связующего жидкое стекло на натриевой основе, а в качестве отвердителя жидкого стекла полиоксиалюминат натрия, который значительно повышает связующую способность жидкого стекла и устраняет многие его недостатки, что…

Creative Commons

Научный журнал

Все древесные породы делятся на:

Хвойные….

Лиственные древесные породы могут быть рассеянно-сосудистыми и кольцесосудистыми. …

…

По способу получения товары из древесины делятся на лесоматериалы, композиционные древесные материалы…

композиционные материалы….

Композиционные древесные материалы получают при помощи связующих веществ из предварительно разделенной

Статья от экспертов

Проанализированы перспективы повышения работоспособности деталей из древесно-металлических материалов; предложены принципы формирования новых композиционных древесно-металлических материалов для изготовления вкладышей подшипников скольжения.

Creative Commons

Научный журнал

Повышай знания с онлайн-тренажером от Автор24!

- Напиши термин

- Выбери определение из предложенных или загрузи свое

- Тренажер от Автор24 поможет тебе выучить термины с помощью удобных и приятных

карточек

SAWDUST-CEMENT COMPOSITES AS SOUND INSULATION MATERIALS

ДРЕВЕСНО-ЦЕМЕНТНЫЕ КОМПОЗИТЫ КАК ЗВУКОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Обзорная статья

Таранов Д. К. 1, *, Исаева Е.С.2

К. 1, *, Исаева Е.С.2

1 ORCID: 0000-0002-9902-7275;

2 ORCID: 0000-0003-0365-8505;

1, 2 Дальневосточный федеральный университет, Владивосток, Россия

* Корреспондирующий автор (daniil5879[at]mail.ru)

Аннотация

Древесно-цементные композиты широко используются во многих странах как для внутренних, так и для наружных работ. Прочностные свойства позволяют использовать их как строительные материалы (например, сайдинг, кровля, облицовка, ограждение и др.), а акустические, как звуковые барьеры на шоссе. Данные композиты обладают уникальными преимуществами перед другими обычными материалами. Как правило, эти продукты сочетают в себе свойства цемента (относительно высокую устойчивость к воде, грибку и заражению термитами в сочетании с хорошей звукоизоляцией) и древесины (высокое соотношение прочности и веса, обрабатываемость). Такие продукты как бетон или кирпич просто отражают звуковые волны от своей поверхности в разных направлениях. Изделия из цементно-связанных частиц фактически поглощают или полностью устраняют ударяющие по ним звуковые волны, что значительно снижает общий шум.

Изделия из цементно-связанных частиц фактически поглощают или полностью устраняют ударяющие по ним звуковые волны, что значительно снижает общий шум.

Ключевые слова: древесно-цементные композиты, цемент, шум, звук, город, защита, акустика.

SAWDUST-CEMENT COMPOSITES AS SOUND INSULATION MATERIALS

Review article

Taranov D.K.1, *, Isayeva E.S.2

1 ORCID: 0000-0002-9902-7275;

2 ORCID: 0000-0003-0365-8505;

1, 2 Far Eastern Federal University, Vladivostok, Russia

* Corresponding author (daniil5879[at]mail.ru)

Abstract

Sawdust-cement composites are widely used in many countries for both indoor and outdoor applications. Their strength properties allow them to be used as building materials (siding, roofing, cladding, fencing, etc.) and their acoustic capabilities prove to be useful as highway sound barriers. These composites have unique advantages over other conventional materials. Usually, these products combine the properties of cement (relatively high resistance to water, fungus, termite infestation and significant sound insulation) and wood (high strength-to-weight ratio, workability). Products such as concrete or brick simply reflect sound waves from their surface in different directions, while the products made of cement-bonded particles absorb or completely eliminate the incoming sound waves, which significantly reduces the overall noise level.

Usually, these products combine the properties of cement (relatively high resistance to water, fungus, termite infestation and significant sound insulation) and wood (high strength-to-weight ratio, workability). Products such as concrete or brick simply reflect sound waves from their surface in different directions, while the products made of cement-bonded particles absorb or completely eliminate the incoming sound waves, which significantly reduces the overall noise level.

Keywords: sawdust-cement composites, cement, noise, sound, city, protection, acoustics.

Введение

Из Государственного Доклада “О состоянии санитарно-эпидемиологического благополучия населения в Российской Федерации в 2019 году ” следует, что среди объектов – источников шума, являющихся основанием для жалоб, лидирующее значение, как и в предыдущие годы, занимают предприятия общественного питания и торговли, имеющие значительное количество вентиляционного оборудования, холодильного оборудования, наружные блоки системы кондиционирования и охлаждения, встроенные (пристроенные) к жилым домам спортивно-оздоровительные учреждения, предприятия отдыха и развлечения (бильярдные, клубы и т. д.) [1]. Возведение массивных и долговечных стен и перегородок не всегда является возможным. Возникает необходимость использовать лёгкий и недорогостоящий материал, который будет отвечать требуемым звукоизоляционным характеристикам. Очевидно, что появляется потребность в исследованиях не только физико-механических свойств строительных материалов, но и в исследовании их звукопоглощающих и звукоотражающих свойств.

д.) [1]. Возведение массивных и долговечных стен и перегородок не всегда является возможным. Возникает необходимость использовать лёгкий и недорогостоящий материал, который будет отвечать требуемым звукоизоляционным характеристикам. Очевидно, что появляется потребность в исследованиях не только физико-механических свойств строительных материалов, но и в исследовании их звукопоглощающих и звукоотражающих свойств.

Основная часть

Древесно-цементные композиты обычно представляют собой нити, частицы или волокна древесины, смешанные вместе с портландцементом в качестве минерального связующего и производимые в панели, кирпичи, плитки и другие продукты, используемые в строительной отрасли. Chittenden делит древесные композиты на минеральной связке на две отдельные группы: композиты, в которых древесина входит в состав минеральной матрицы (в виде волокон, опилок, стружки или частиц) и композиты, в которых цемент (или другое минеральное связующее) действует исключительно как связующее, например древесноволокнистая цементная плита или древесно-стружечная плита [8]. Они имеют гораздо более высокую устойчивость к разрушению (т.е. плесень, гниль, бурильные молотки и термиты) и горению, чем плиты, склеенные смолой, или цельная древесина. Они могут быть изготовлены из древесины или растительных отходов, не подходящих для производства пиломатериалов, или обычных древесных композитов на связующей смоле. Древесно-цементные композиты намного лучше подходят для использования в местах с высокой степенью возгорания. При их производстве не выделяется токсичных отходов, а использование инертного связующего позволяет создать производство без риска для здоровья, связанного с использованием композитных материалов на полимерной связке. Хотя древесно-цементные композиты имеют высокую плотность, относительно низкая прочность панелей ограничивает их использование для неструктурных панелей или кровли.

Они имеют гораздо более высокую устойчивость к разрушению (т.е. плесень, гниль, бурильные молотки и термиты) и горению, чем плиты, склеенные смолой, или цельная древесина. Они могут быть изготовлены из древесины или растительных отходов, не подходящих для производства пиломатериалов, или обычных древесных композитов на связующей смоле. Древесно-цементные композиты намного лучше подходят для использования в местах с высокой степенью возгорания. При их производстве не выделяется токсичных отходов, а использование инертного связующего позволяет создать производство без риска для здоровья, связанного с использованием композитных материалов на полимерной связке. Хотя древесно-цементные композиты имеют высокую плотность, относительно низкая прочность панелей ограничивает их использование для неструктурных панелей или кровли.

Древесно-цементные композиты тяжелее, чем композиты на полимерной связке, но в то же время они легче бетона, что позволяет применять их в сборных конструкциях, в элементах, которые не подвергаются нагрузкам, например, в не несущих стенах и перегородках. Производство древесно-цементных композитов может быть перспективным способом утилизации древесных остатков, таких как отходы строительства, древесные элементы, вышедшие из строя, остатки древесины от сельского хозяйства или пищевой промышленности.

Производство древесно-цементных композитов может быть перспективным способом утилизации древесных остатков, таких как отходы строительства, древесные элементы, вышедшие из строя, остатки древесины от сельского хозяйства или пищевой промышленности.

Некоторые целлюлозные и лигноцеллюлозные материалы могут проявлять некоторую степень несовместимости с цементом, существуют общепринятые методы оценки степени несовместимости, которые основаны на тепловых характеристиках процесса схватывания цемента или на физических свойствах композитов, изготовленных в лаборатории, в сравнении с контрольными образцами без добавок. Когда портландцемент используется в качестве связующего, такая совместимость может быть выражена в показателях гидратации цемента при смешивании с данной породой древесины [9]. Изотермическая титрационная калориметрия — надежный метод исследования гидратации цемента [10], [11], [14]. Преимущество этого метода заключается в обеспечении мгновенного измерения потока свободного тепла и полной энергии реакций гидратации.

Проблема химической совместимости дерева и цемента иногда приводит к задержке или полному отсутствию схватывания. В случае неприемлемой совместимости может применяться разбавленный щелочной раствор, его может быть достаточно для повышения качества исходного материала до желаемого уровня. Кроме того, некоторые обычные ускорители отверждения цемента, такие как хлориды олова, железа, алюминия, магния или кальция, улучшают совместимость. Их можно применять с целью ускорения схватывания цемента, улучшения физических свойств композита или придания видам древесины особой пригодности для изготовления композитов.

Известно, что технологии производства и промышленного применения различного типа древесностружечных, древесноволокнистых и прочих органоволокнистых плит на различных минеральных и органических вяжущих были разработаны и успешно внедрены в крупнотоннажное производство в СССР в 60-70 годах 20 века. Тем не менее такие авторы, как Ребиндер П. А., Баженов Ю. М., Елшина Л. И., Мощанский Н. А., Солматов В. И., Иващенко Ю. Г. не поднимали вопросы звукоизоляционных свойств данных композитов [12], [13], [14]. Прочностные характеристики, которые были тщательно изучены, показывают перспективность данного материала. Основные вопросы, рассматриваемые авторами – комплексы мероприятий, повышающие надежность защитной обработки; определение влияния вида мелкого неорганического заполнителя на адгезионное сцепление цементного раствора с древесиной; изучение влияние водно-экстрактивных веществ древесины на прочность при сжатии цементного камня и твердение цементного теста и др. Поднятие таких вопросов только подтверждает необходимость в дальнейшем исследовании данного материала.

А., Солматов В. И., Иващенко Ю. Г. не поднимали вопросы звукоизоляционных свойств данных композитов [12], [13], [14]. Прочностные характеристики, которые были тщательно изучены, показывают перспективность данного материала. Основные вопросы, рассматриваемые авторами – комплексы мероприятий, повышающие надежность защитной обработки; определение влияния вида мелкого неорганического заполнителя на адгезионное сцепление цементного раствора с древесиной; изучение влияние водно-экстрактивных веществ древесины на прочность при сжатии цементного камня и твердение цементного теста и др. Поднятие таких вопросов только подтверждает необходимость в дальнейшем исследовании данного материала.

За рубежом были разработаны некоторые передовые методы, которые позволяют производить древесно-цементные композиты в гораздо более короткие сроки, чем при использовании обычных процедур. В отличие от сегодняшнего метода, где могут потребоваться сутки на схватывание и 28-дневный период на отверждение, такие методы, как введение двуокиси углерода в тесто, в его различных состояниях, позволяют значительно уменьшить время его производства [3]. Добавки кремнеземной или изоцианатной смолы, извести гидротатной, жидкого стекла также продемонстрировали улучшение свойств продукта.

Добавки кремнеземной или изоцианатной смолы, извести гидротатной, жидкого стекла также продемонстрировали улучшение свойств продукта.

Сейчас задача состоит в том, чтобы перенести эти разработки в промышленный сектор. Следует также отметить, что, хотя сообщалось о многих вкладах в этой области, их внедрение другими исследователями или промышленными компаниями должно осуществляться с осторожностью. Это связано с тем, что из-за высокой вариабельности природных материалов, древесины и лигноцеллюлозы, обобщения в области науки о дереве часто затруднены, подчеркивают многие отечественные и зарубежные исследователи. Испытание материалов, определение методов производства и изменение свойств — все это должно быть выполнено заново, если сырье поступает из других видов растений.

Все строительные материалы обладают некоторыми акустическими свойствами, так как все они поглощают, отражают или передают ударяющий по ним звук. Условно говоря, акустические материалы – это материалы, разработанные и используемые с целью поглощения звука, который в противном случае мог бы быть отражен. Когда звуковая волна ударяется о акустический материал, звуковая волна заставляет волокна или частицы поглощающего материала вибрировать. Эта вибрация вызывает небольшое количество тепла из-за трения, и, таким образом, звукопоглощение достигается за счет преобразования энергии в тепло. Чем более волокнистый материал, тем лучше впитывается волна и наоборот, более плотные материалы менее абсорбируются. Звукопоглощающие характеристики акустических материалов значительно зависят от частоты. Обычно низкочастотные звуки очень трудно поглощать из-за их большой длины волны. С другой стороны, люди менее восприимчивы к звукам низкой частоты, что во многих случаях может быть полезно для человека. Для подавляющего большинства обычных акустических материалов толщина материала оказывает наибольшее влияние на звукопоглощающие свойства материала. Хотя и собственный состав акустического материала определяет его акустические характеристики, для улучшения или влияния на акустические характеристики могут использоваться и другие факторы.

Когда звуковая волна ударяется о акустический материал, звуковая волна заставляет волокна или частицы поглощающего материала вибрировать. Эта вибрация вызывает небольшое количество тепла из-за трения, и, таким образом, звукопоглощение достигается за счет преобразования энергии в тепло. Чем более волокнистый материал, тем лучше впитывается волна и наоборот, более плотные материалы менее абсорбируются. Звукопоглощающие характеристики акустических материалов значительно зависят от частоты. Обычно низкочастотные звуки очень трудно поглощать из-за их большой длины волны. С другой стороны, люди менее восприимчивы к звукам низкой частоты, что во многих случаях может быть полезно для человека. Для подавляющего большинства обычных акустических материалов толщина материала оказывает наибольшее влияние на звукопоглощающие свойства материала. Хотя и собственный состав акустического материала определяет его акустические характеристики, для улучшения или влияния на акустические характеристики могут использоваться и другие факторы. Включение воздушного пространства или слоя звукопоглотителя в композитную панель часто служит для улучшения низкочастотных характеристик.

Включение воздушного пространства или слоя звукопоглотителя в композитную панель часто служит для улучшения низкочастотных характеристик.

При оценке характеристик звукопоглощения шумоизоляционных экранов в целом принимаются во внимание значения частот, при которых человеческое ухо наиболее чувствительно, а не значения в каждом частотном диапазоне. Индекс шумоподавления (звукопоглощения) — Noise Reduction Сoefficient (NRC) берется как среднее арифметическое значений суммы коэффициентов звукопоглощения при частотах 250 Гц, 500 Гц, 1000 Гц и 2000 Гц, результат округляется с точностью до 0,05 дБ. Другими словами, коэффициент шумоподавления – это средний показатель того, сколько звука может поглотить акустическое изделие. Индекс измеряется от нуля до единицы. Ноль указывает на идеальное отражение, что означает, что продукт не поглощает звук. Единица указывает на идеальное поглощение, что означает, что продукт поглощает весь звук полностью. Чем выше NRC, тем лучше звук поглощается изделием. В общем смысле, если значение NRC меньше 0,3, эти типы материалов называются отражающими материалами. Толщина и плотность продукта являются двумя основными факторами при расчете коэффициента шумоподавления. Например, акустический продукт с рейтингом 0,95 NRC означает, что 95% звука в помещении поглощается, а остальные 5% отражаются.

В общем смысле, если значение NRC меньше 0,3, эти типы материалов называются отражающими материалами. Толщина и плотность продукта являются двумя основными факторами при расчете коэффициента шумоподавления. Например, акустический продукт с рейтингом 0,95 NRC означает, что 95% звука в помещении поглощается, а остальные 5% отражаются.

Согласно исследованиям, значение NRC для цементно-стружечных плит с плоской поверхностью составляет 0,025 при толщине плиты 10 мм. Для плиты толщиной 12 мм и 18 мм значения NRC были определены как 0,030 и 0,035 соответственно. С другой стороны, значение NRC для цементно-стружечных плит с текстурированной поверхностью определяется как 0,035 при толщине плиты 10 мм. Для плиты толщиной 12 мм и 14 мм значения NRC были определены как 0,040 и 0,045 соответственно. Для сравнения, гладкая бетонная стена имеет значение близкое к 0, кирпичная кладки с заделкой швов в районе 0,45, минеральная вата близкое к 1. Таким образом некоторые цементно-стружечные композиты можно считать звукоотражающими [2].

Lutfullah Gunduz и Sevket Onur Kalkan в своих исследованиях приводят показатели снижения воздушного шума от 30 до 37 дБ в диапазоне частот 100-3150 Гц в зависимости от толщины панелей из цементно-стружечных плит. Также использование определенных конструкций в разделительных стойках могут показывать снижение снижения более чем на 60 дБ [5].

Согласно экспериментальному исследованию Андреева А. А и др., при одноосном сжатии прочность и жесткость образцов древесно-цементного композита меняется в зависимости от состава смеси. Образцы материала проявляли разнонаправленные тенденции изменения прочности с увеличением скорости деформирования V. Если V = 5 мм/мин, то увеличение концентрации таких добавок, как стеатит с 10 до 15 % от массы цемента уменьшает прочность с 3,68 до 3,43 МПа. С увеличением скорости деформирования до 30 мм/мин прочность возрастает. Если V = 90…120 мм/мин, то прочность всех образцов почти одинакова: 3,62…3,72 МПа. При V = 180 мм/мин наибольшую прочность обеспечивают добавки стеатита и микрокремнезема [7]. Исходя из проведенных исследований в Петрозаводском государственном университете следует, что изменение компонентов образцов влияет на их прочность и жесткость, а как следствие может оказывать влияние на акустические свойства композитов. При проведении экспериментальных исследований можно получить нужные эксплуатационные характеристики цементно-стружечных композитов.

Исходя из проведенных исследований в Петрозаводском государственном университете следует, что изменение компонентов образцов влияет на их прочность и жесткость, а как следствие может оказывать влияние на акустические свойства композитов. При проведении экспериментальных исследований можно получить нужные эксплуатационные характеристики цементно-стружечных композитов.

Заключение

Отечественными авторами написано много научных работ по изучению свойств цементно-стружечных плит, но никто ранее не рассматривал применения их в качестве звукоизоляционных материалов. Современные потребности показывают необходимость в более детальном исследовании акустических свойств цементно-стружечных плит. Зарубежных авторы видят необходимость применения данного материала, что демонстрируется на растущем количестве научных исследований. Сейчас задача состоит в том, чтобы перенести эти разработки в промышленный сектор. Следует отметить, что внедрение разработок другими исследователями или промышленными компаниями должно осуществляться с осторожностью. Это связано с тем, что из-за высокой вариабельности природных материалов, древесины и лигноцеллюлозы, обобщения в области науки о дереве часто затруднены, как подчеркивают многие, как отечественные, так и зарубежные исследователи. Испытание материалов, определение методов производства и изменение свойств — все это должно быть выполнено снова, если в состав сырья были внесены изменения. Данные материалы являются экологичными, что позволяет использовать их в гражданском строительстве без боязни за негативные последствия. Удешевление стоимости готового продукта, за счет включения отходов, позволяет производителям получить больше выгоды, а потребителям сэкономить свои финансовые средства. Отличные прочностные, звукоизоляционные и звукоотражающие характеристики позволяют использовать данный материал в качестве перегородок в жилых домах и промышленных зданиях, в которых встает вопрос о повышенном уровне шума.

Это связано с тем, что из-за высокой вариабельности природных материалов, древесины и лигноцеллюлозы, обобщения в области науки о дереве часто затруднены, как подчеркивают многие, как отечественные, так и зарубежные исследователи. Испытание материалов, определение методов производства и изменение свойств — все это должно быть выполнено снова, если в состав сырья были внесены изменения. Данные материалы являются экологичными, что позволяет использовать их в гражданском строительстве без боязни за негативные последствия. Удешевление стоимости готового продукта, за счет включения отходов, позволяет производителям получить больше выгоды, а потребителям сэкономить свои финансовые средства. Отличные прочностные, звукоизоляционные и звукоотражающие характеристики позволяют использовать данный материал в качестве перегородок в жилых домах и промышленных зданиях, в которых встает вопрос о повышенном уровне шума.

| Конфликт интересов

Не указан. | Conflict of Interest

None declared.  |

Список литературы / References

- О состоянии санитарно-эпидемиологического благополучия населения в Российской Федерации в 2019 году: Государственный доклад.– М.: Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека, 2020.– 299 с.

- Lutfullah Gunduz Effects of using Cement-Bonded Particle Boards with a Composite Component in Terms of Acoustic Performance in Outdoor Noise Barriers / Lutfullah Gunduz, Sevket Onur Kalkan, A. Munir Isker, // International Conference on Technology, Engineering and Science (IConTES), October 26 — 29, 2018 Antalya/Turkey.

- Lan, H.F. Manufacturing of cement-bonded wood particle composites and acoustic characteristics / Lan, H.F. and Huang, Y.F. // Forest Products Industries (Taiwan) 19(1), 85-99.

- Semple, K.E. Wood-cement composites – Suitability of Western Australian mallee eucalypt, blue gum and melaleucas / Semple, K.

E. and Evans P.D. // A report for the RIRDC / Land and Water Australia / FWPRDC / MDBC. RIRDC Publication No 04 / 101

E. and Evans P.D. // A report for the RIRDC / Land and Water Australia / FWPRDC / MDBC. RIRDC Publication No 04 / 101 - Jorge, F.C. Wood–cement composites: A review / Jorge, F.C., Pereira, C. and Ferreira, J.M.F. // Holz als Roh und Werkstoff, 62(5):370-377.

- Мерсов, Е.Д. Производство древесноволокнистых плит / Е.Д. Мерсов. – М.: Высшая школа, 1999 – 232 с.

- Андреев А. А. Древесно-цементный композит с добавкой стеатита как конструкционный и деформирующий материал / А. А. Андреев, Г. Н. Колесников, А.А Чалкин //Ученые записки Петрозаводского государственного университета. Сер.: «Естественные и технические науки». 2014. № 6 (143) – 4 с.

- Chittenden, A.E. 1972. Wood and cement: past and future / A.E. Chittenden // in Proceedings 7 th World Forestry Congress 4-10 Oct. 1972 Buenos Aires. Vol V, pp 6128-6133.

- Moslemi, A.A. Compatibility of southern hardwoods with Portland cement / Moslemi, A.A. and Y.T. Lim. 1984. // Forest Prod.

J. 34(718):22-26.

J. 34(718):22-26. - American Society for Testing and Materials. 1982. Heat of hydration of hydraulic cement. ASTM C 186-82. ASTM, West Conshohocken, Pa.

- Sauvat, N. A study of ordinary Portland cement hydration with wood by isothermal calorimetry / Sauvat, N., R. Sell, E. Mougel, and A. Zoulalian. // Holzforschung 53(1): 104-108

- Ребиндер П.А. Поверхностно-активные вещества / П.А. Ребиндер. М. 1961.

- Баженов Ю.М. Технология бетона / Ю.М. Баженов. Учебное пособие для вузов. — М.: Высш. шк., 1987.-414 с. •

- Мощанский, H.A. Плотность и стойкость бетонов / H.A. Мощанский. -М.: Госстройиздат, 1951. — 176 с.

Список литературы на английском языке / References in English

- O sostojanii sanitarno-jepidemiologicheskogo blagopoluchija naselenija v Rossijskoj Federacii v 2019 godu: Gosudarstvennyj doklad [On the state of sanitary and epidemiological welfare of the population in the Russian Federation in 2019: State report].

— Moscow: Federal Service for Supervision of Consumer Rights Protection and Human Welfare, 2020. -

— Moscow: Federal Service for Supervision of Consumer Rights Protection and Human Welfare, 2020. -

299 p. [in Russian] - Lutfullah Gunduz Effects of using Cement-Bonded Particle Boards with a Composite Component in Terms of Acoustic Performance in Outdoor Noise Barriers / Lutfullah Gunduz, Sevket Onur Kalkan, A. Munir Isker, // International Conference on Technology, Engineering and Science (IConTES), October 26 — 29, 2018 Antalya/Turkey.

- Lan, H.F. Manufacturing of cement-bonded wood particle composites and acoustic characteristics / Lan, H.F. and Huang, Y.F. // Forest Products Industries (Taiwan) 19(1), 85-99.

- Semple, K.E. Wood-cement composites – Suitability of Western Australian mallee eucalypt, blue gum and melaleucas / Semple, K.E. and Evans P.D. // A report for the RIRDC / Land and Water Australia / FWPRDC / MDBC. RIRDC Publication No 04 / 101

- Jorge, F.C. Wood–cement composites: A review / Jorge, F.C., Pereira, C.

and Ferreira, J.M.F. // Holz als Roh und Werkstoff, 62(5):370-377.

and Ferreira, J.M.F. // Holz als Roh und Werkstoff, 62(5):370-377. - Mersov, E. D. Proizvodstvo drevesnovoloknistyh plit [Fiberboard production] / E.D. Mersov. — M.: Higher school, 1999 — 232 p. [in Russian]

- Andreev AA. Drevesno-cementnyj kompozit s dobavkoj steatita kak konstrukcionnyj i deformirujushhij material [Wood-cement composite with the addition of steatite as a structural and deforming material] / A. A. Andreev, G. N. Kolesnikov, A.A Chalkin //Uchenye zapiski Petrozavodskogo gosudarstvennogo universiteta. Ser.: «Estestvennye i tehnicheskie nauki» [Scientific notes of Petrozavodsk State University. Ser.: «Natural and technical sciences.»] 2014. No. 6 (143) — 4 p. [in Russian]

- Chittenden, A.E. 1972. Wood and cement: past and future / A.E. Chittenden // in Proceedings 7 th World Forestry Congress 4-10 Oct. 1972 Buenos Aires. Vol V, pp 6128-6133.

- Moslemi, A.A. Compatibility of southern hardwoods with Portland cement / Moslemi, A.

A. and Y.T. Lim. 1984. // Forest Prod. J. 34(718):22-26.

A. and Y.T. Lim. 1984. // Forest Prod. J. 34(718):22-26. - American Society for Testing and Materials. 1982. Heat of hydration of hydraulic cement. ASTM C 186-82. ASTM, West Conshohocken, Pa.

- Sauvat, N. A study of ordinary Portland cement hydration with wood by isothermal calorimetry / Sauvat, N., R. Sell, E. Mougel, and A. Zoulalian. // Holzforschung 53(1): 104-108

- Rebinder, P.A. Poverhnostno-aktivnye veshhestva [Surfactants] / P.A. Rebinder. M. 1961. [in Russian]

- Bazhenov, Yu.M. Tehnologija betona [Concrete technology] / Ju.M. Bazhenov. A textbook for universities. — M .: Higher. shk., 1987.-414 p. [in Russian]

- Moshchansky, Kh.A. Plotnost’ i stojkost’ betonov [Density and resistance of concrete] / Kh.A. Moschanskiy. -M.: Gosstroyizdat, 1951. — 176 p. [in Russian]

Что такое композитная древесина? Плюсы и минусы

Если вы думаете о создании колоды, вы, вероятно, сталкивались с такими терминами, как «композитный» в своем поиске. Но что такое композитная древесина?

Но что такое композитная древесина?

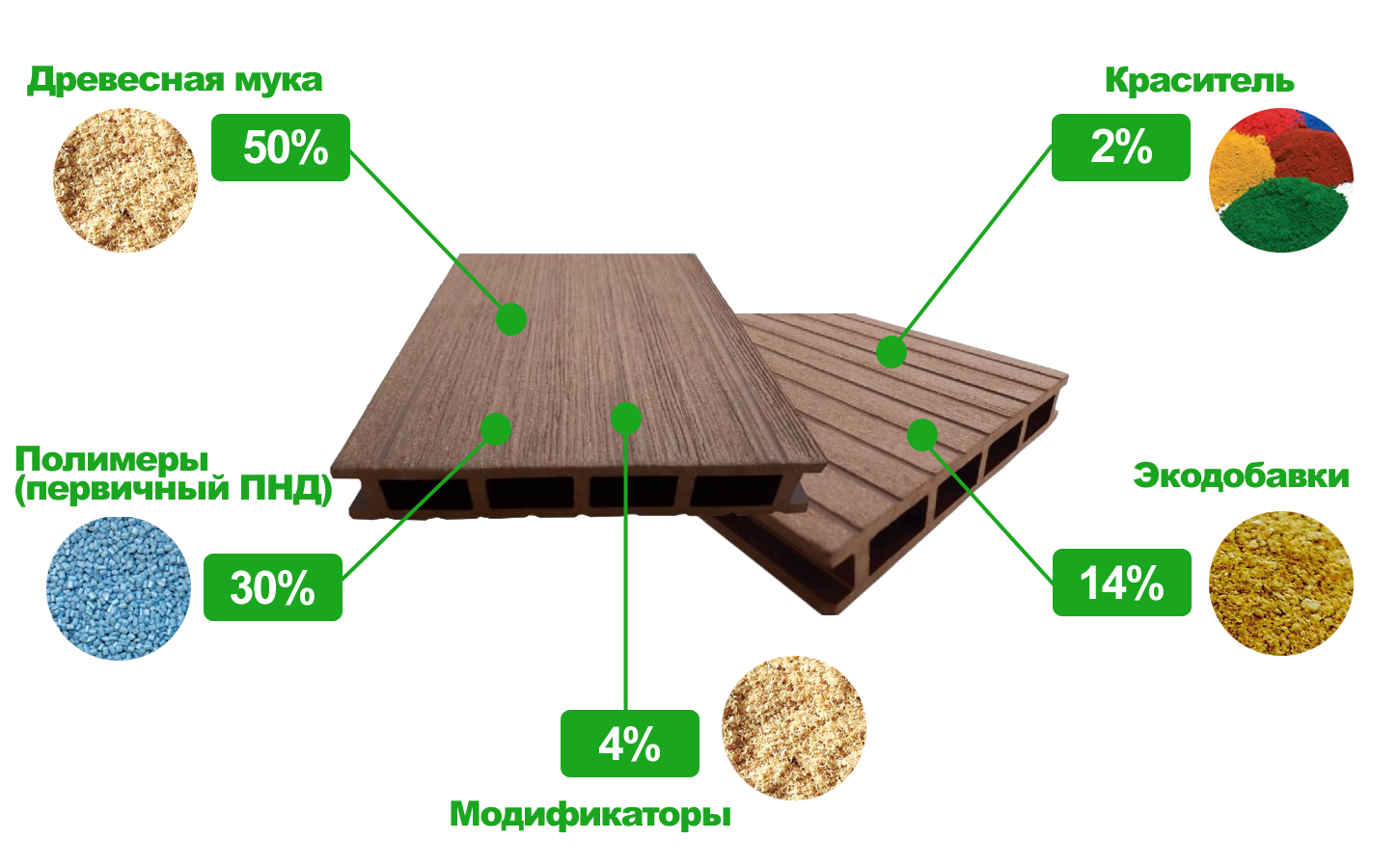

Композит обычно относится к искусственным материалам, созданным из специальной смеси ингредиентов. Это общий термин для промышленных изделий, изготовленных из смеси древесных волокон и неорганических материалов, таких как пластик. В зависимости от добавок к продукту каждая композитная смесь предлагает ряд преимуществ, таких как повышенная устойчивость к атмосферным воздействиям или долговечность.

Существует несколько типов изделий из композитной древесины, многие из которых выполняют различные функции: от не требующего особого ухода настила до доступной внутренней отделки. Узнайте больше о том, как различается композитная древесина и для каких проектов она лучше всего подходит ниже.

Композитные древесные материалы

Древесные композитные материалы иногда называют обработанной древесиной, и они всегда включают древесные волокна, такие как опилки или частицы пиломатериалов. Обычно они смешиваются с пластиком в древесно-пластиковом композите, хотя они также могут быть древесно-цементными композитами или создаваться из клеев, таких как ДСП.

Например, террасная доска TimberTech Composite изготовлена из органических древесных волокон и переработанного пластика, что обеспечивает устойчивость и прочность террасы, а также запатентованные полимерные накладки для повышения устойчивости к атмосферным воздействиям. Термин «композит» может быть сложным, поскольку он часто используется как общий термин для любого промышленного настила, в том числе для продуктов TimberTech Advanced PVC, которые на 100% состоят из синтетических материалов и на 60% из переработанных материалов.

Как изготавливается древесный композит?

Процесс изготовления композитной древесины зависит от конечного продукта и его назначения. Как правило, производители повторно используют лишнюю древесину, измельчая обрезки в мелкие частицы, которые можно комбинировать с пластиком или другими добавками.

При создании древесно-пластиковых композитов производители могут смешивать древесные волокна с термопластичной смолой или формировать из смеси композитные гранулы, которые используются для создания конечного продукта. Другие популярные древесные композиты, такие как древесностружечные плиты, изготавливаются путем прессования слоев древесной стружки вместе с клеем для формирования окончательного древесного композитного материала.

Другие популярные древесные композиты, такие как древесностружечные плиты, изготавливаются путем прессования слоев древесной стружки вместе с клеем для формирования окончательного древесного композитного материала.

Композит можно улучшить с помощью таких добавок, как УФ-стабилизаторы, красители и красители, смазки и другие элементы для получения дополнительных свойств, таких как устойчивость к выцветанию. Готовое композитное изделие обычно формуют в виде твердого листа или плиты для использования в строительстве.

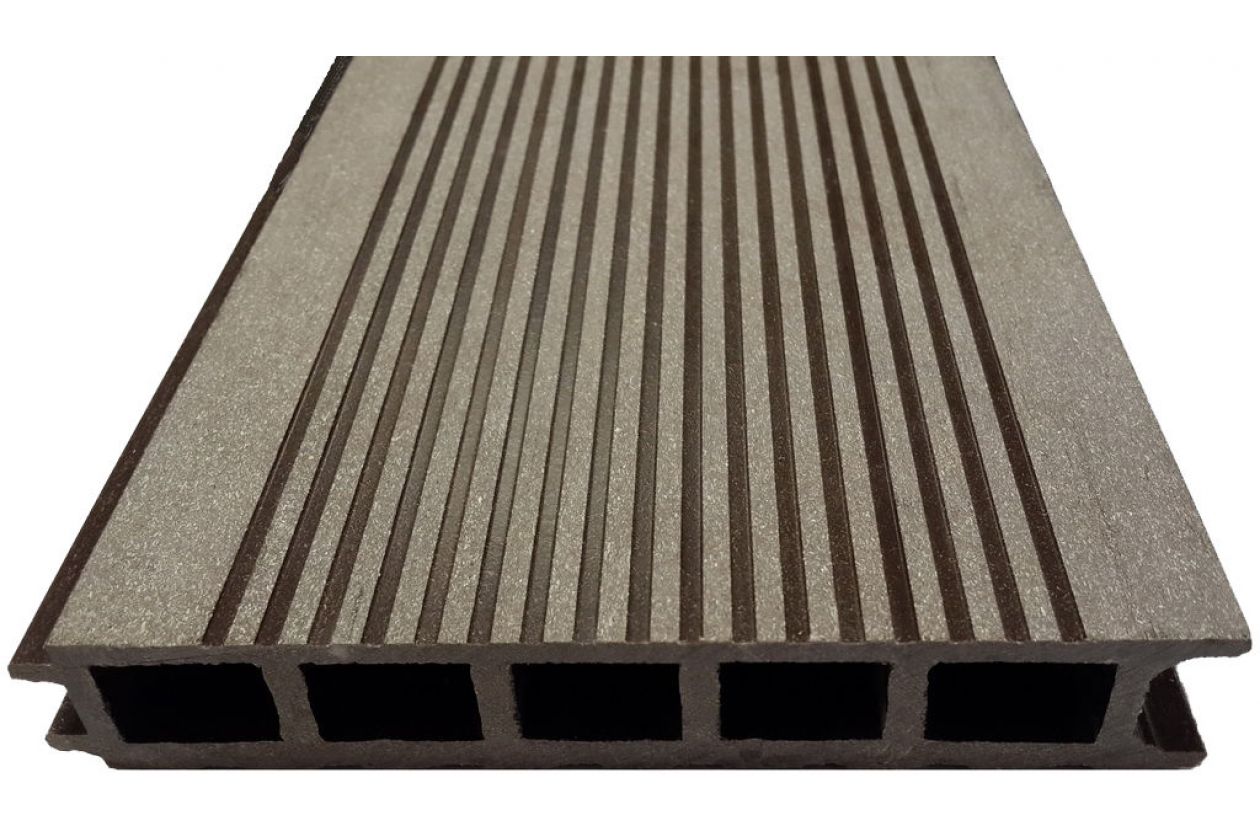

Изделия из композитной древесины

Изделия из композитной древесины используются повсюду, от кухонных шкафов до мебели из ДСП. Настил является особенно популярной структурой для композитных материалов из-за его повышенной устойчивости к атмосферным воздействиям и ультрафиолетовому излучению, а также общей долговечности. Это означает, что композитный настил не будет раскалываться или гнить, как традиционная древесина, и требует меньше ежегодного обслуживания.

В то время как некоторые древесные композиты выглядят более пластиковыми, чем древесина, другие изделия, такие как фанера, изготовленная из поперечно-ламинированного шпона, почти полностью сделаны из дерева и сохраняют свой аутентичный внешний вид. По мере развития композитных технологий даже инженерные материалы с большим содержанием пластика могут имитировать потрясающий внешний вид настоящего дерева.

Вот некоторые другие популярные изделия из древесного композита, с которыми вы, возможно, знакомы:

- Клееный брус

- Ламинированный брус

- Фанера

- ДВП

- ДСП

9 0031 Ориентированно-стружечные пиломатериалы

для создания нескольких продуктов в домах и строительстве, в том числе:

- Отделка

- Сайдинг

- Полы

- Настил

- Заборы

- Мебель

Является ли композитная древесина настоящей древесиной?

Композитная древесина хотя бы частично состоит из древесных волокон, таких как шпон, обрезки или опилки, но это не настоящий пиломатериал непосредственно из дерева. Он смешивается с рядом других материалов и добавок для придания дополнительных свойств, которых древесина сама по себе не могла бы иметь.

Он смешивается с рядом других материалов и добавок для придания дополнительных свойств, которых древесина сама по себе не могла бы иметь.

Древесина может быть обработана химическими веществами для повышения долговечности, например, обработанная под давлением сосна, но она сделана только из натурального дерева.

Композитная древесина лучше настоящей?

В зависимости от композитной древесины, она может иметь ряд преимуществ, не требующих особого ухода, по сравнению с натуральным деревом, в том числе:

- Водонепроницаемость

- Устойчивость к осколкам

- Устойчивость к выцветанию

Современные древесно-пластиковые композитные материалы также улучшаются при воспроизведении внешнего вида натурального дерева с естественным рисунком волокон, поэтому вам не нужно жертвовать внешним видом ради долговечности.

Сравнение стоимости зависит от вашего проекта и материалов. Если вы планируете установить настил, натуральная древесина может быть более доступной, чем композитный настил, особенно если вы ищете обработанную давлением сосну или другие недорогие варианты пиломатериалов. Тем не менее, настоящая древесина склонна к гниению и требует дополнительного ухода, поэтому композитный настил по-прежнему более доступен в долгосрочной перспективе.

Тем не менее, настоящая древесина склонна к гниению и требует дополнительного ухода, поэтому композитный настил по-прежнему более доступен в долгосрочной перспективе.

Композитная древесина выглядит подделкой?

Внешний вид вашей композитной древесины полностью зависит от продукта и производителя плит.

Фанера покрывает шпон клеем, поэтому фанерная плита имеет тот же цвет, структуру и текстуру древесины, что и настоящие пиломатериалы. С другой стороны, пластиково-композитная отделка имеет искусственную древесную структуру и текстуру, поэтому качество варьируется.

Современные высококачественные композитные материалы могут выглядеть очень убедительно, даже если они не изготовлены из виниров. Например, террасная доска TimberTech Composite представлена в различных цветах с внешним видом дерева, который не уступает натуральному, но требует значительно меньшего ухода.

Композитная древесина имеет несколько дополнительных преимуществ по сравнению с натуральной древесиной, и существует множество продуктов для всего: от напольных покрытий и террас до мебели и отделки. Специфика того, что такое композитная древесина и как она производится, зависит от конечного продукта, но он всегда содержит частицы настоящей древесины, смешанные с добавками.

Специфика того, что такое композитная древесина и как она производится, зависит от конечного продукта, но он всегда содержит частицы настоящей древесины, смешанные с добавками.

Хотите лично убедиться в преимуществах композитных материалов? Закажите бесплатные образцы нашей композитной террасной доски, чтобы сравнить эстетику натурального дерева TimberTech дома.

Древесные композиты – последние достижения и области применения

Древесные композиты, то есть любой древесный материал, склеенный вместе, являются ключевым материалом для нескольких конструкционных и неструктурных применений для внутренних и наружных работ, таких как мебель, строительство , напольные покрытия, окна и двери и т. д. Их можно успешно производить с заранее заданными специфическими свойствами, соответствующими требуемому конечному использованию.

Использование технологии древесных композитов для создания товаров с добавленной стоимостью и традиционных строительных материалов общепринято во всем мире. Технологии инженерных древесных и лигноцеллюлозных композитов позволяют пользователям значительно повысить ценность разнообразного древесного и лигноцеллюлозного сырья, включая древесину малого диаметра, быстро выращенную древесину, сельскохозяйственное волокно и лигноцеллюлозные отходы, переработанную древесину и удаление древесины из опасного лесного топлива. .

Технологии инженерных древесных и лигноцеллюлозных композитов позволяют пользователям значительно повысить ценность разнообразного древесного и лигноцеллюлозного сырья, включая древесину малого диаметра, быстро выращенную древесину, сельскохозяйственное волокно и лигноцеллюлозные отходы, переработанную древесину и удаление древесины из опасного лесного топлива. .

Другим потенциальным преимуществом такого сценария развития экономики и материалов является то, что разработка промышленных технологий обработки композитных материалов даст производителям возможность использовать постоянно меняющийся уровень качества древесины и/или других природных лигноцеллюлозных материалов и приспосабливаться к ним. сырье. Тем не менее, текущий уровень производительности наших современных инженерных композитных продуктов иногда ограничивает более широкое применение на рынках коммерческого, нежилого и промышленного строительства из-за как реальных, так и предполагаемых проблем, связанных с пожаром, конструкционными характеристиками и сроком службы. .

.

С точки зрения производительности, эти развивающиеся знания уже обеспечили и будут продолжать обеспечивать фундаментальное понимание, необходимое для производства передовых инженерных композитов. С точки зрения производства и устойчивости ресурсов, с этим развивающимся фундаментальным пониманием взаимосвязей между материалами, процессами и эксплуатационными свойствами композитов, мы теперь можем в некоторых случаях или вскоре сможем распознать атрибуты и качество массива биоматериалов. Затем материалы на основе композитов корректируют производственный процесс для производства высокоэффективных композитных изделий.

Композиты на основе древесины, включая ДВП, ДСП, фанеру, древесно-композитные сэндвич-панели и клееные балки, нуждаются в более тщательном изучении и уделении большего внимания их исследованиям. Лаборатории по всему миру проводят инновационные исследования, и постоянно возникают новые задачи, подходы и идеи, что обеспечивает захватывающее и интересное исследовательское будущее.

Композитные материалы на древесной основе разрабатываются и производятся с заданными физическими и механическими свойствами, подходящими для самых разных областей применения, известных или еще не открытых. И действительно, использование древесных композитов в различных областях в последнее время увеличилось благодаря их выдающимся свойствам, позволяющим им успешно и устойчиво заменять массивную древесину и другие традиционные материалы.

В этом выпуске мы стремимся выделить древесные материалы как альтернативный способ улучшить фундаментальную науку о материалах благодаря их последним достижениям. Последние достижения в разработке древесных композитов включают армированные композитные конструкции, экологически чистые древесные композиты, древесно-пластиковые композиты (WPC), расширенные функциональные возможности ламинатов, активацию натуральных волокон, натуральные матрицы и другие промышленные исследования. достижения в области древесных композитных материалов и их применения.

Древесные композиты изготавливаются из различных материалов. Обычно они содержат ту же древесину, что и пиломатериалы, но их комбинируют, чтобы сделать их более прочными и долговечными. Древесина издавна используется в качестве строительного материала и почитается за ее прочность и естественную эстетику. Однако, поскольку леса вырубаются по всему миру, чтобы удовлетворить наши ненасытные потребности, пришло время искать альтернативное решение, и древесный композит может стать ответом.

Древесные композиты, включая ряд различных производных изделий из древесины, все из которых создаются путем связывания вместе прядей, волокон или древесных плит. Он также известен как искусственная древесина, промышленная плита или инженерная древесина, а также древесно-пластиковый композит (WPC) при использовании древесных волокон и термопластов. Аналогичные композитные продукты также могут быть изготовлены из растительных волокон с использованием материалов, содержащих лигнин, таких как стебли конопли, остатки сахарного тростника, а также ржаная и пшеничная солома, с химическими добавками, позволяющими интегрировать полимер и древесную муку, помогая облегчить оптимальные условия обработки.

Последние достижения в разработке древесных композитов включают армированные композитные конструкции, экологически чистые древесные композиты, древесно-пластиковые композиты (WPC), расширенные функциональные возможности ламинатов, активацию натуральных волокон, натуральные матрицы и другие достижения промышленных исследований в области композитных материалов на основе древесины и их применения.

Они фиксируются с помощью клея и разрабатываются в соответствии с определенными спецификациями, в результате чего получается материал, который можно использовать в различных целях. Самое приятное в древесных композитах то, что они могут быть созданы с использованием древесных отходов и более мелких деревьев, что снижает потребность в вырубке старовозрастных лесов. Изделия из композитной древесины можно использовать по-разному, в том числе как в домашнем, так и в промышленном строительстве, и часто используют вместо стали для балок и балок в строительных проектах.

Их наиболее широкое применение, однако, в настиле террасы на открытом воздухе, но они также популярны для изготовления перил, ограждений, скамеек, оконных и дверных рам, облицовки и ландшафтных работ. В то время как композитная древесина может использоваться в большинстве приложений, традиционно использующих твердую древесину, она также является популярным материалом для изготовления плоской мебели из-за ее низких производственных затрат и легких свойств.

В то время как композитная древесина может использоваться в большинстве приложений, традиционно использующих твердую древесину, она также является популярным материалом для изготовления плоской мебели из-за ее низких производственных затрат и легких свойств.

Одним из основных преимуществ древесного композита является то, что, поскольку он создан руками человека, его можно спроектировать в соответствии с конкретными требованиями к качеству или производительности. Он может иметь различную толщину, сорт, размер и стойкость к воздействию, а также изготавливаться с использованием естественных прочностных характеристик древесины (что иногда приводит к большей структурной прочности и стабильности, чем обычная древесина). В результате его можно использовать в самых разных приложениях, от промышленных масштабов до небольших домашних проектов, и расширять возможности дизайна.

Древесные композиты также имеют некоторые недостатки. Некоторые из них требуют больше первичной энергии для производства по сравнению с цельными пиломатериалами.

E. and Evans P.D. // A report for the RIRDC / Land and Water Australia / FWPRDC / MDBC. RIRDC Publication No 04 / 101

E. and Evans P.D. // A report for the RIRDC / Land and Water Australia / FWPRDC / MDBC. RIRDC Publication No 04 / 101 J. 34(718):22-26.

J. 34(718):22-26. — Moscow: Federal Service for Supervision of Consumer Rights Protection and Human Welfare, 2020. -

— Moscow: Federal Service for Supervision of Consumer Rights Protection and Human Welfare, 2020. -

and Ferreira, J.M.F. // Holz als Roh und Werkstoff, 62(5):370-377.

and Ferreira, J.M.F. // Holz als Roh und Werkstoff, 62(5):370-377. A. and Y.T. Lim. 1984. // Forest Prod. J. 34(718):22-26.

A. and Y.T. Lim. 1984. // Forest Prod. J. 34(718):22-26.