Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

- Состав цемента

- Производство цемента на заводах

- Сухой способ

- Мокрый способ

- Комбинированные способы

- Как делают белый цемент

- Заключение

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

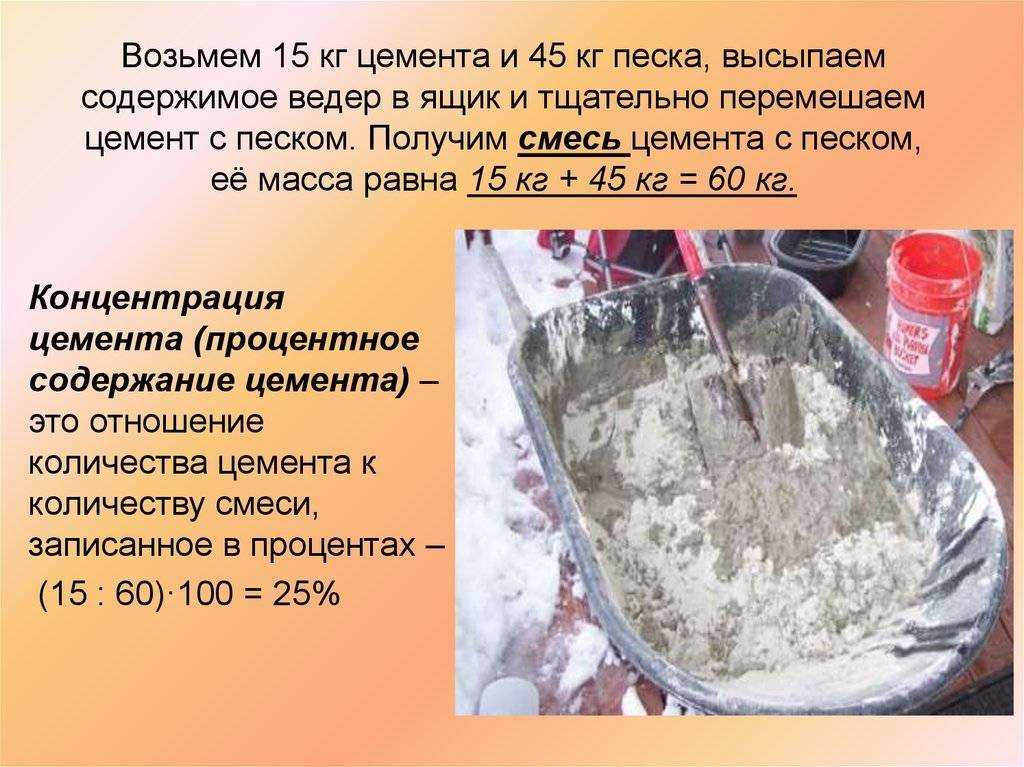

Состав цемента

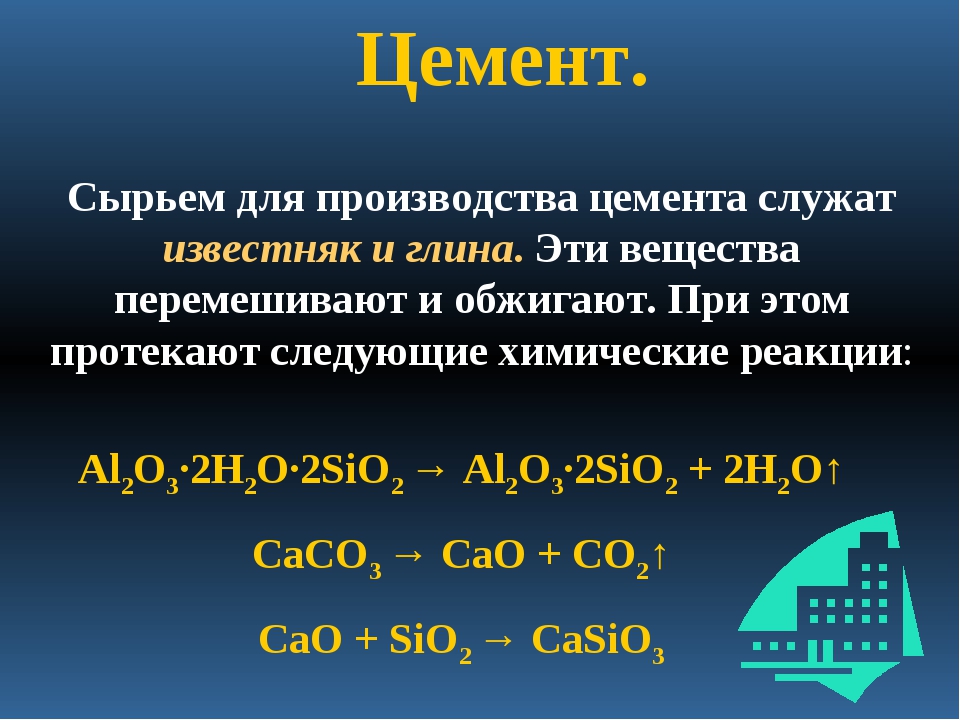

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Как и из чего делают цемент

Цемент считается распространенным скрепляющим материалом, а также используется в качестве вяжущего в большом количестве строительных растворов. Чаще всего для его изготовления используются карбонатно-силикатные горные породы. Полученный из этого сырья материал носит название портландцемента и занимает более 90% рынка. Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Сырье для изготовления цемента

Цемент получают из продуктов совместного обжига горных пород, клинкера. А его, в свою очередь, делают из глины и карбонатных камней.

В качестве карбонатных камней могут использоваться:

- белый мел, горная порода, состоящая из карбоната кальция с примесью магния;

- мергель — смесь природного происхождения, в которой около 75% кальцита и 25% силикатов;

- ракушечник, известняк;

- доломит, содержащий и кальциевый карбонат, и магниевые компоненты.

Что касается глины, то это могут быть глинистые сланцы, суглинки или лесс.

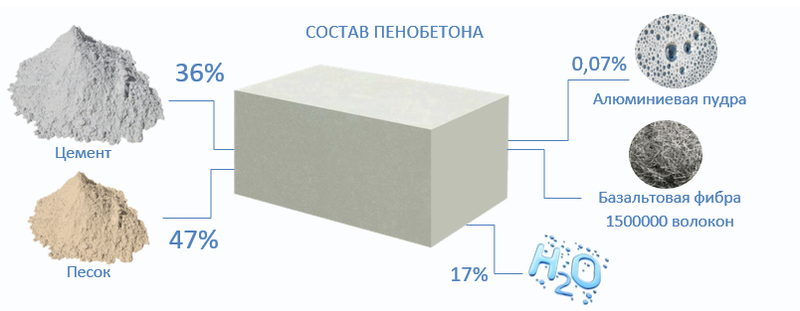

Также в состав цемента вводят легирующие добавки. Это могут быть кремний, глинозем или железо, отходы металлургических производств. Из смеси такого сырья получают цементный клинкер.

Как производят цементный клинкер

Это — прокаленный “щебень”, который получают при спекании 25% глины и 75% известняка при температуре в +14560 градусов. Клинкер производят в виде гранул диаметром от 10 до 60 мм. Затем его размалывают до тонкодисперсного порошка, добавляя сульфат кальция из гипса. Делают это специальными шаровыми мельницами. После этого речь идет уже о готовом цементе с определенными характеристиками.

Ключевые свойства цемента

К основным характеристикам вяжущего можно отнести:

- плотность; тонина помола, то есть размер частичек и способность порошка покрыть большую или меньшую площадь в один слой;

- водопотребность, то есть сколько влаги понадобится цементу для прохождения процесса гидратации и приобретения пластичности;

- морозостойкость, то есть сколько циклов замерзания и оттаивания выдержит материал;

- время схватывания готового раствора, которое может находиться в диапазоне от 1 до 10 часов и зависит от того, насколько густой раствор приготовлен;

- прочность, то есть устойчивость застывшего образца к разрушению.

В зависимости от характеристик разделяют разные марки цемента. Все они по-своему маркируются.

Марки цемента и его маркировка

Для определения марки цемента производят кубические испытательные образцы и проверяют их на сжатие. Каждый кубик разрушается при определенном давлении в кгс/м2, и эта величина соответствует марке. Например, цемент М300 выдержит нагрузку в 300 кгс/м2, а М500 — в 500.

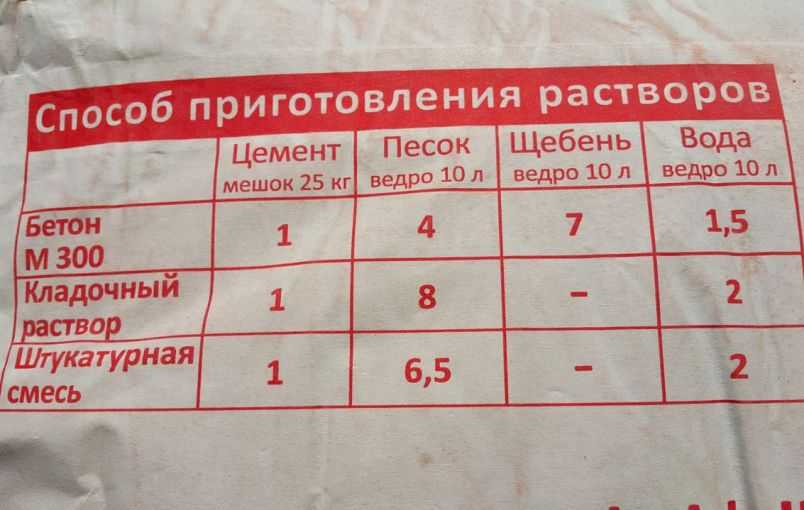

Область использования материала также зависит от марок:

- М200 подходит для бетонных и штукатурных смесей;

- М300 применяется для изготовления бетонных растворов, в том числе, под фундаменты малоэтажных строений;

- М400 используется для железобетонных конструкций и сооружений;

- М500 подходит для наружного бетонирования, аэродромных плит или гидротехнических сооружений.

Что касается маркировки, то в ней указывается не только прочность на сжатие, но и другие показатели, например:

- портландцемент маркируется как ПЦ, а если к нему прибавить 20% шлака, то получится шлакопортландцемент ШПЦ;

- пуццолановый цемент или ППЦ делается на основе вулканического сырья и применяется при бетонировании в обводненных условиях;

- сульфатостойкие и противокоррозионные цементы маркируются как СПЦ, ССПЦ или ССШПЦ;

- белый цемент обозначается как БЦ (для получения клинкера в этом случае используют светлый известняк и каолин, белую глину), а быстротвердеющий — Б;порошок; БЦ — белый цемент;

- гидрофобный цемент маркируется ГФ, пластифицированный — ПЛ;

- отдельно в маркировке указывается количество добавок: это маркируется буквой Д и цифрой (например, Д0 — цемент без добавок).

Также существует пять категорий цемента по способу изготовления и составу:

- I — это бездобавочный портландцемент, в составе которого от 95% до 100% клинкера;

- II — группа включает в себя композитные и пуццолановые цементы, в которых количество добавок не превышает 20%;

- III — шлакопортландцемент, в котором добавлено от 36 до 65% шлаков;

- IV — пуццолановый цемент, где добавок не более 21-35%; V — композиционный порошок, в котором может быть до 11-30% шлака и столько же пуццолана.

Для каждого строительного объекта выбирается конкретный тип цемента, что позволяет обеспечить необходимые прочностные и другие характеристики.

Что такое цемент, как он производится и какие виды существуют

- Ферровиал

- Ресурсы

Что такое цемент?

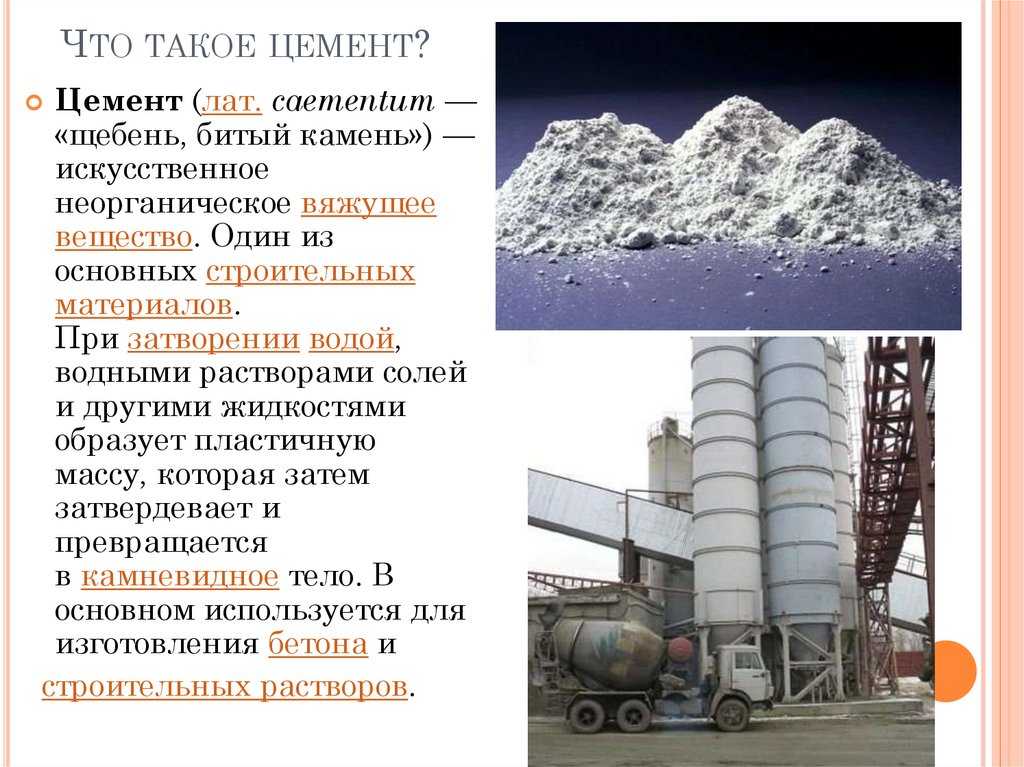

Цемент представляет собой мелкий мягкий порошок, используемый в качестве вяжущего, так как он затвердевает после контакта с водой. Его производят из смеси известняка и глины, которые обжигают, а затем измельчают.

Его производят из смеси известняка и глины, которые обжигают, а затем измельчают.

Как производится цемент?

Со времен Древней Греции и Рима человечество использовало цемент для строительства. Однако процесс изготовления этой быстросохнущей серой пасты с тех времен значительно изменился. Рудиментарные методы прошлых лет больше не используются для работы с известняком; вместо этого используется специальное оборудование для производства очень тонких порошков в невиданных ранее количествах.

Начиная с 19 века, индустриализация производства цемента позволила использовать этот материал на самых разных строительных площадках, а также в эстетических и утилитарных целях в современной архитектуре.

Как производят строительный цемент?

- Процесс начинается в карьере с добычи известняка и глины.

- Сырье транспортируется на специальный завод, где измельчается .

- При предварительной гомогенизации гамма-оборудование анализирует сырье, а затем оно смешивается с точным количеством железа и известняка, которое определяется в зависимости от типа производимого цемента.

- Эта деревенская смесь измельчается во время измельчения до получения мелкой «муки».

- Затем он поступает в бункер гомогенизации .

- При воздействии высоких температур кристаллизуется, а затем охлаждается, превращаясь в гомогенизированное измельченное вещество (маленькие серые круглые кристаллизованные камни).

- Предварительное измельчение. После определенного периода хранения клинкер проходит через вальцовую мельницу.

- Во время шлифовки клинкер измельчают с гипсом (отношение гипса к клинкеру определяет тип получаемого цемента).

- Наконец, готовый цемент упаковывается и распределяется по мешкам.

Какие виды цемента существуют?

- Обыкновенный портландцемент (OPC) : производится и используется во всем мире. Он широко используется для различных целей, включая бетон, раствор (каменная кладка), штукатурка, раствор и шпаклевка стен.

- Портланд-пуццолановый цемент (КПП) : (OPC + пуццолановый клинкер) идеально подходит для морских сооружений, канализационных сооружений, фундаментных работ, доков, мостов и т. д.

- Цемент с высоким содержанием глинозема (HAC): (OPC + боксит и известняк) идеально подходит для высокие температуры или выделяющие много тепла, например, литейные цеха, мастерские и огнеупоры.

- Шлаковый цемент доменной печи (клинкер + 60% шлака): идеально подходит для конструкций с ограниченным бюджетом.

- Сульфатостойкий цемент: используется с почвами или грунтовыми водами, содержащими более 0,2% или 0,3% г/л солей сульфата кальция соответственно.

- Быстросхватывающийся цемент: для подводных конструкций и конструкций в холодную дождливую погоду.

Какие страны производят цемент?

Основными производителями цемента на сегодняшний день являются:

- Китай: более двух тысяч четырехсот (2400) тонн цемента в год

- Индия: более двухсот (200) тонн цемента в год

- США, Россия, Турция и Япония: менее 100 тонн в год

Каковы преимущества строительства из цемента?

Цемент является важным строительным материалом; на самом деле, это один из наиболее широко используемых в мире. Большинство конструкций используют его по крайней мере на одном из своих этапов: фундаменты, полы, перемычки, внутренние или внешние стены или потолки.

Большинство конструкций используют его по крайней мере на одном из своих этапов: фундаменты, полы, перемычки, внутренние или внешние стены или потолки.

Основное преимущество цемента заключается в том, что это прочный, долговечный материал, недорогой и широко используемый. Это делает его фаворитом среди архитекторов и строительных компаний по всему миру.

Строительство из цемента имеет множество преимуществ и преимуществ:

- Это выгодно с финансовой точки зрения .

- Он прочный и долговечный : его долговечность подтверждена тысячами лет. На самом деле, чем дольше стоит здание, тем более устойчивым оно становится. На него не влияет влажность, и он может выдерживать большие погодные изменения.

- Требуется очень мало обслуживания .

- Универсальный . Его можно использовать при строительстве зданий или мощении, для мостов через море или для изготовления парковых скамеек.

- Не подвержен пожару . Это делает его подходящим строительным материалом для важных зданий, таких как больницы, школы, музеи, библиотеки и банки.

- Устойчивое развитие. Это природный изолятор, поэтому он меньше зависит от систем отопления и кондиционирования воздуха, что позволяет создавать более эффективные конструкции.

Как будут производить цемент в будущем?

Каждый день открываются новые смеси и области применения цемента. Последние технологические инновации позволяют производить цемент быстрее, качественнее и дешевле, гарантируя, что он останется основным строительным материалом на долгие годы.

Технологии также принесли новые области применения (расширяющийся цемент), области применения (декоративный микроцемент) и методы строительства на основе цемента (например, 3D-печать).

Недавно Хенку Джонкерсу, голландскому профессору микробиологии, удалось создать биобетон, который восстанавливается при появлении трещин. Смешав цемент со специфическими бактериями, которые производят известняк, он создал сверхпрочный «живой» материал, который сможет защитить внутреннюю стальную арматуру от повреждения водой.

Смешав цемент со специфическими бактериями, которые производят известняк, он создал сверхпрочный «живой» материал, который сможет защитить внутреннюю стальную арматуру от повреждения водой.

Эти технологические достижения позволяют нам предсказать, что цемент останется одним из самых важных строительных материалов и что он продолжит формировать очертания наших городов будущего в следующем столетии.

Гугл игры

Магазин приложений

- Ресурсы

- Связаться с нами

- СТЕРЖЕНЬ

- Доступность

- Официальное уведомление

- Политика конфиденциальности

- Политика в отношении файлов cookie

- Твиттер

- Линкедин

- Фейсбук

- Инстаграм

- ТИК Так

- Пинтерест

- YouTube

Из чего сделан цемент?

Опубликовано 15 января 2019 г.

Он служит фундаментом для зданий, удерживает небоскребы и затвердевает до невероятной прочности в течение нескольких дней. Он использовался со времен Римской империи для создания прочных дорог, герметизации резервуаров для воды и скрепления огромных блоков. О чем мы говорим? Цемент, который является основным связующим веществом в бетоне. Но из чего состоит цемент? Какой процесс превращает эти природные материалы в прочную матрицу, связывающую мир воедино? Вот краткий обзор того, как это работает:

- Цемент производится из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железной руды и других ингредиентов, включая летучую золу, небольшое количество гипса, известняка и глины.

- Инструменты, используемые при производстве портландцемента, включают цементную печь, вращающиеся печи, сита, способные удерживать воду, и многие другие механизмы в процессе.

- Точный процесс производства цемента зависит от типа производимого цемента, но, как правило, на цементном заводе сырье измельчается и измельчается в мелкий порошок, который может пройти через сито, способное удерживать воду.

- На цементном заводе порошкообразные материалы затем загружаются в печь, нагреваются до чрезвычайно высоких температур около 2700 градусов по Фаренгейту, а затем взбиваются в огромных цилиндрических вращающихся печах, чтобы материалы перемешивались, пока они горячие.

- Вращающаяся цементная печь представляет собой огромное оборудование диаметром до 12 футов и длиной более 400 футов. У него внутри огромный стальной цилиндр, облицованный особым типом огнеупорного кирпича, и он установлен на оси, слегка наклоненной относительно истинного горизонтального подшипника.

- Сырье начинается в верхнем конце вращающейся печи, и когда оно достигает нижнего конца, в точно контролируемых условиях возникает ревущий взрыв пламени от сжигания порошкообразного угля, нефти, газа или другого топлива.

- В процессе прохождения через печь элементы выделяют газ, в то время как оставшиеся элементы объединяются для создания другого вещества, называемого клинкером, который выгружается из печи в виде раскаленных докрасна серых шариков размером с мрамор.