«Цемент» сообщение по химии — Kratkoe.com

Научные доклады

Автор J.G. На чтение 3 мин Обновлено

Цемент доклад по химии, кратко изложенный в этой статье, расскажет Вам много полезной информации об этом полезном материале для строительства. Также из статьи Вы узнаете, как делают цемент и где применяют цемент.

Содержание

- «Цемент» сообщение по химии

- Цемент из чего делают?

- Свойства цемента

- Применения цемента

«Цемент» сообщение по химии

Сегодня трудно себе представить такую область строительства или его этап, где цемент не применялся бы. Начиная обустройством фундамента и заканчивая отделкой помещения. Аналогов ему нет.

Цемент из чего делают?

Цемент представляет собой измельченный порошок клинкера. В него введены наполнители и модифицирующие добавки. В сухом виде это однородная сыпучая масса серого окраса. Если ее развести водой, то получается пастоподобный вяжущий материал, который легко нанести даже на шероховатые поверхности. Когда цемент застывает, то получается достаточно прочное соединение. Оно характеризуется высокой прочностью, как у камня. Поэтому искусственные камни делаются именно из этого материала.

Если ее развести водой, то получается пастоподобный вяжущий материал, который легко нанести даже на шероховатые поверхности. Когда цемент застывает, то получается достаточно прочное соединение. Оно характеризуется высокой прочностью, как у камня. Поэтому искусственные камни делаются именно из этого материала.

Химическая составляющая

Если нагреть глину и известняк до 14500С, то можно наблюдать структурные изменения в материале – начинает образоваться клинкера и гранулы. Они смешивают с гипсом, а после перемалываются до порошкообразного состояния. Химическая формула цемента: СаО (оксид кальция, 67%), SiO2 (диоксид кремния, 22%), Al2О3 (окись алюминия, 5%), Fe2O3 (окись железа, 3%) и прочие составляющие (3%).

Техническая характеристика

Основная техническая характеристика цемента – это его марка. Она обозначается буквой «М» с цифровым показателем. Он указывает на прочность на сжатие, то есть на максимальную нагрузку на определенный объем застывшего материала в кг. Если цемент может выдержать вес в 300 кг, то ему присваивается марка М300.

Если цемент может выдержать вес в 300 кг, то ему присваивается марка М300.

Также на упаковке указывают процентный состав добавок, обозначающий буквой «Д». Если в смеси цемента введено 10 % добавок, то маркировка будет «Д10». Добавки улучшают водонепроницаемость, повышают устойчивость к коррозии и морозостойкости.

Из цемента изготавливают бетонные плиты, блоки, лестничные конструкции, фундаменты, колодезные железобетонные кольца, тротуарные плитки, балки, плиты перекрытия и другие изделия.

Свойства цемента

- Активность. Мы уже говорили об этом свойстве выше. Оно характеризует способность застывшего цемента выдерживать определенный вес. Активность зависит от интенсивности помола, активности клинкерных гранул, наличия добавок.

- Плотность. Наименьшей плотностью обладает свежеприготовленный цемент. Также на некоторые частички оказывают влияние электростатические силы, которые отталкивают частички от собратьев.

После хранения и перевозки цементная смесь уплотняется и слеживается. Плотность зависит от уровня измельчения клинкерных гранул и от условий, в которых хранится материал.

После хранения и перевозки цементная смесь уплотняется и слеживается. Плотность зависит от уровня измельчения клинкерных гранул и от условий, в которых хранится материал. - Объемный и удельный вес. Удельный вес материала определяет его соотношение веса к занимаемому объему. Это необходимо для того, чтобы правильно составить пропорцию цементного раствора. Объемный вес рассчитывают по средней плотности цемента. При транспортировке или слеживании он увеличивается.

- Срок годности. Он характеризуется ограниченным сроком годности. При нормальных условиях материал сохраняется 2 месяца. Если ему обеспечить герметичное хранение, то цемент может храниться и год.

- Насыпная плотность. Обозначает соотношение рыхлой массы материала к его объему.

- Время застывания. Цементный раствор после приготовления быстро схватывается и застывает. В летнее время этот процесс происходит за 2-3 часа. В зимнее время цемент застывает на протяжении 10 часов.

- Тонкость помола. Чем меньше цементные частицы, тем быстрее затвердеет раствор.

Применения цемента

Сфера применения цемента просто огромна. Из цемента делают фундамент, блоки, штукатурные смеси, кладки печей и бассейнов, армированные конструкции, садовые скульптуры, уличные вазы, дорожки для сада и дачи, столбы и заборы, искусственные камни и строительные конструкции, панели, плиты и многое другое.

Надеемся, что сообщение «Производство цемента» помогло Вам узнать что-то новое об этом строительном материале. А сообщение на тему «Цемент» Вы можете расширить через форму комментариев ниже.

ХиМиК.ru — ЦЕМЕНТЫ — Химическая энциклопедия

А

Б

В

Г

Д

Е

Ж

З

И

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Э

Ю

Я

ЦЕМЕНТЫ, порошкообразные минер.

вяжущие

материалы, образующие при взаимод. с водой или водными р-рами солей

пластичную массу, превращающуюся со временем в твердое камневидное тело;

осн. строит. материал.

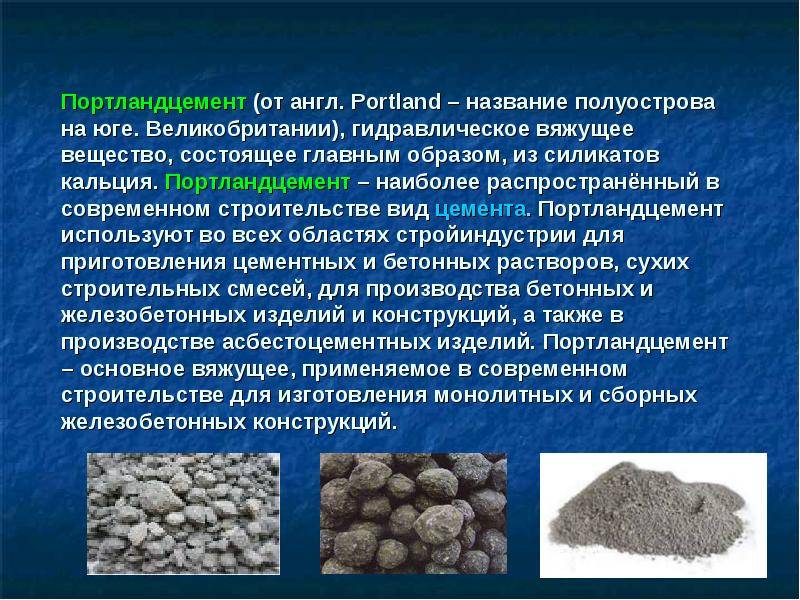

Наиб. распространение получил т. наз.

портландцемент (от назв. г. Портленд в Великобритании), содержащий гл.

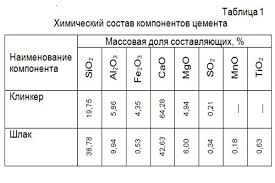

обр. высокоосновные силикаты кальция. Хим. состав портландцемента

(без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3,

2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по

массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5

(алкит,

45-65%), 2CaO x SiO2, или Ca2SiO4 (белит,

15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III)

кальция 4СаО x А12О3 xFе2О3

(10-18%). Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др. , его смеси с гранулированным

, его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл. 1).

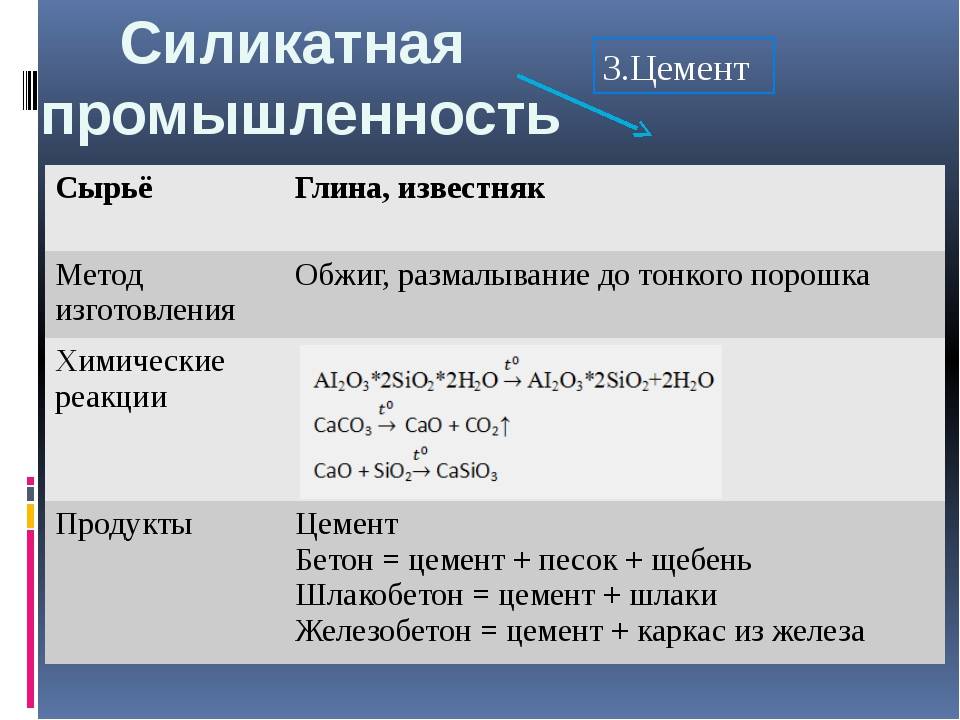

Получение. Сырьем для получения

цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые,

глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы

от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород

и др.).

Произ-во цементов включает приготовление сырьевой

смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка

хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта

(клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса,

активными (шлак, зола, гемза) и неактивными при взаимод. с водой (кварц,

карбонатные породы) минер. добавками и др. в-вами, придающими цементам нужные

св-ва (напр. , пластификаторы, гидрофобные добавки).

, пластификаторы, гидрофобные добавки).

В зависимости от метода приготовления

сырьевой смеси различают сухой, мокрый и комбинир. способы произ-ва. При

сухом способе сырье (известняк и глина) в процессе дробления и помола в

мельницах высушивается и превращается в сырьевую муку, после чего мука

поступает на обжиг. При мокром способе помол сырьевых компонентов осуществляют

в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации

процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой

смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43%

по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую

бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая

смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах

или вакуум-прессах, формуется в гранулы и поступает на обжиг.

Обжиг сырьевой смеси осуществляют при

1450 °С во вращающихся (редко шахтных) печах, представляющих собой наклонный

стальной цилиндр, в загрузочную часть к-рого подается сырьевая смесь, а

со стороны выгрузки (головки) печи через форсунку — топливо (см.

Печи).

Сырьевая

смесь движется по направлению к головке печи, подвергаясь действию нагретых

топочных газов. Вращающуюся печь условно разделяют на неск. технол. зон.

В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается,

в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования

(900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся

СаО в твердом состоянии взаимод. с составными частями глины и железистого

компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО

x 3А12О3, 3СаО x А12O3, 4CaO

x Al2O3 xFe2O3,

2CaO x Fe2O3, а также СаО, MgO и др. оксидов.

В зоне спекания при т-ре 1450 °С обжигаемый

материал (клинкер) частично плавится; в этой зоне образуется главный минерал

клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер

попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят

Холодный клинкер дробят

и тонко измельчают вместе с гипсом и др. добавками в барабанных шаровых

мельницах, а затем транспортируют в железобетонные цилиндрич. емкости -

т. наз. цементные силосы.

Свойства. При взаимод. цементов с водой

— гидратации, затворении — первоначально образуется пластичное цементное

тесто, к-рое со временем на воздухе или в воде уплотняется, теряет пластичность

и превращается в т. наз. цементный камень. Безводные минералы клинкера

превращаются при этом в соответствующие гидросиликаты, гидроалюминаты и

гидроферраты(III) Са, напр.:

ЗСаО x SiO2 + 2H2O

Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 + Н2О

Ca2SiO4 х Н2О ЗСаО х А12О3

+ 6Н2О

ЗСаО х А12О3 х 6Н2О

Образовавшийся Са(ОН)2 под действием

СО2воздуха постепенно превращается в СаСО3, гидроалюминаты

Са с гипсом в присут. воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

Табл. 1.-ОСНОВНЫЕ ЦЕМЕНТЫ

|

Название

|

Вещественный

|

Минералогнч.

|

Особые свойства

|

Области применения

| |

|

| |||||

|

Обычный

|

Клинкер (80),

|

ЗСаО х SiO2

|

|

Монолитный бетон

| |

|

Быстр отвердеющий

|

Клинкер (90),

|

|

Более быстрое

|

Сборные железобетонные

| |

|

Сульфато стойкий

|

Клинкер (до 96),

|

ЗСаО х SiO2

|

Повышенная стойкость

|

Для сооружений,

| |

|

Высокопрочный

|

Клинкер (90),

|

ЗСаО х SiO2

|

Повышенная прочность

|

Для конструкций,

| |

|

Гидрофобный

|

Клинкер (до 90)*,

|

Тот же, что у

|

Повышенные пластичность

|

Те же, что у

| |

|

Пластифицированный

|

Клинкер (до 90)**,

|

«

|

То же

|

Для сооружений,

| |

|

Тампона жный

|

Клинкер

|

«

|

Быстрое твердение

|

Тампонирование

| |

|

Декоративный

|

Клинкер (до 80-85),

|

3CaO х SiО2

|

Имеет белый цвет

|

Отделка зданий

| |

|

Напрягающий

|

Клинкер (до 85),

|

ЗСаО х SiO2 2CaO х SiО2 2CaO х Al2O3 х SiO2 CaO х Al2O3 12CaO

|

Быстрое твердение

|

Напорные железобетонные

| |

|

Пуццолановый

|

Клинкер (до 60),

|

ЗСаО х Al2O3

|

Повышенная стойкость

|

Подводные и подземные

| |

|

Шлакопортландцемент

|

Клинкер (40-70),

|

Тот же, что у

|

Замедленный рост

|

Эффективен для

| |

|

| |||||

|

Глиноземистый***

|

Глиноземистый

|

CaO x Al2O3

|

Быстрое твердение

|

Срочные аварийные

| |

|

Гипсоглиноземистый

|

Глиноземистый

|

To же

|

Расширение при

|

Водонепроницаемые

| |

*Гидрофобные добавки — мылонафт, олеиновая

к-та, иногда триэтаноламин. **Пластифицирующая добавка — лигносульфонаты.

**Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

Существуют две осн. теории механизма гидратации

цементов: согласно одной из них, гидратация идет в р-ре, из к-рого выпадают образующиеся

гидраты, согласно второй — вода присоединяется к твердому в-ву. Гидратные

новообразования совместно с первоначальными частицами создают рыхлую коагуляц.

структуру, в к-рой протекают процессы кристаллизации гидратов. При этом

образуются кристаллич. сростки, пронизывающие структуру и вызывающие уплотнение

цементного теста (схватывание). Началом схватывания считается начало процесса

потери пластичности, концом — переход в плотное (хотя и непрочное) состояние.

Нарастание прочности при твердении определяется медленной кристаллизацией

гидратных составляющих цементного камня.

По прочности цементы делится на марки, к-рые

определяются гл. обр. пределом прочности при сжатии половинок образцов-призм

размером 40 х 40 х 160 мм, изготовленных из цементного р-ра состава 1:3

(по массе) с кварцевым песком (срок твердения образцов в воде 28 сут с

момента изготовления). Марки выражаются цифрами 300-600 (как правило, через

100), обозначающими прочность при сжатии соотв. в 30-60 МПа (табл. 2).

Табл. 2.— ПРОЧНОСТЬ НЕКОТОРЫХ

МАРОК ЦЕМЕНТОВ

|

Цемент

|

Марка

|

Прочность, МПа

| ||||

|

при сжатии

|

при изгибе

| |||||

|

3 сут

|

28 сут

|

3 сут

|

28 сут

| |||

|

Портландцемент

|

400

|

_

|

40

|

_

|

5,5

| |

|

400

|

25

|

40

|

4

|

5,5

| ||

|

500

|

28

|

50

|

4,5

|

6,0

| ||

|

высокопрочный

|

550

|

_

|

55

|

_

|

6,2

| |

|

600

|

_

|

60

|

__

|

6,5

| ||

|

сульфатостойкий

|

400

|

—

|

40

|

_

|

5,5

| |

|

500

|

—

|

50

|

—

|

6,0

| ||

|

декоративный

|

400

|

_

|

40

|

_

|

5,5

| |

|

500

|

_

|

50

|

—

|

6,0

| ||

|

напрягающий

|

НЦ-10

|

15

|

50

|

_

|

6,0

| |

|

НЦ-20

|

15

|

50

|

—

|

6,0

| ||

|

НЦ-40

|

—

|

40

|

—

|

5,5

| ||

|

Глиноземистый

|

400

|

25

|

40

|

|

5,5

| |

|

500

|

28

|

50

|

4,5

|

6,0

| ||

Лит. : Бутт Ю.М., Сычев М.М., Тимашев

: Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

Т. В. Кузнецова.

А

Б

В

Г

Д

Е

Ж

З

И

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Э

Ю

Я

Химия, стоящая за бетоном — декор из бетона

В 609 году нашей эры в Риме римляне построили Пантеон из простого древнего цемента, состоящего только из вулканического пепла и извести. Колоссальное здание стоит до сих пор и почти не требовало ремонта за последние 1400 лет. Фото любезно предоставлено Google Photos

Если вас спросят, вы можете лучше всего описать цемент как «гидравлический клей». Он состоит только из специального клея, который связывает песок и гравий вместе, образуя твердый элемент, похожий на камень. Сам по себе цемент имеет очень мало применения. Однако, когда вы смешиваете заполнители, такие как песок и гравий, образуется бетон. Он повсюду вокруг нас — в наших домах, на предприятиях, на тротуарах, мостах, дорогах и автомагистралях. Безусловно, бетон является наиболее часто используемым искусственным материалом, когда-либо изобретенным.

Сам по себе цемент имеет очень мало применения. Однако, когда вы смешиваете заполнители, такие как песок и гравий, образуется бетон. Он повсюду вокруг нас — в наших домах, на предприятиях, на тротуарах, мостах, дорогах и автомагистралях. Безусловно, бетон является наиболее часто используемым искусственным материалом, когда-либо изобретенным.

Раннее происхождение бетона

Первые римляне изобрели цемент/бетон, смешав вулканический пепел (пуццолан) с известью (оксидом кальция). Они обнаружили, что при добавлении воды образуется отличный клей, который они назвали «opus caementicium». Это вещество, которое теперь называется раствором, могло скреплять большие каменные валуны, образуя стены. А если бы римляне добавили гравия, его можно было бы высыпать на землю, чтобы сформировать твердые бетонные плиты и мощеные дороги, которые до сих пор существуют в Европе и Северной Африке.

Этот очень полезный материал не получил большой популярности, так как известь и вулканический пепел не всегда были доступны. Затем, в 1824 году, английский каменщик и самопровозглашенный химик по имени Джозеф Аспдин изобрел современный портландцемент. Он назвал этот цемент «портланд», потому что он напоминал камни, найденные на острове Портленд в Англии.

Затем, в 1824 году, английский каменщик и самопровозглашенный химик по имени Джозеф Аспдин изобрел современный портландцемент. Он назвал этот цемент «портланд», потому что он напоминал камни, найденные на острове Портленд в Англии.

Разрушение химии

Аспдин знал, что римляне делали цемент из извести и вулканического пепла. Поскольку вулканический пепел был в дефиците в большинстве районов, он решил использовать известняк и песок для своего продукта. Эти легкодоступные материалы имеются в изобилии в природе.

Но известняк (карбонат кальция) представлял проблему. А именно, он нерастворим в воде и не может гидратироваться. Аспдин провел множество экспериментов, пытаясь химически преобразовать карбонат кальция в оксид кальция (известь), но каждый раз ему это не удавалось.

Впоследствии он получил известь, нагрев известняк до 1652 градусов по Фаренгейту (900 градусов по Цельсию). Нагревая известняк при такой высокой температуре, он смог заменить углекислый газ кислородом. Проще говоря, он получил чистую известь из известняка. Сегодня мы называем этот процесс прокаливанием. Это единственный способ производства портландцемента.

Проще говоря, он получил чистую известь из известняка. Сегодня мы называем этот процесс прокаливанием. Это единственный способ производства портландцемента.

CaCO3 + Δ → CaO + CO2

Как уже упоминалось, известь (оксид кальция) хорошо растворяется в воде. Однако, как только он вступает в реакцию с водой, он превращается в твердый камнеподобный материал, называемый гидроксидом кальция (проще говоря, отвержденный цемент). Химическая реакция очень экзотермическая (с выделением энергии). Настолько, что если бы плотина Гувера не контактировала регулярно с холодной водой, она все равно излучала бы тепло.

CaO + h3O → CaOH3+O

Итак, подводя итог, мы видим, что весь процесс производства цемента и его использования в бетоне начинается с нерастворимого в воде материала, карбоната кальция (известняка). Он превращается в водорастворимый материал, оксид кальция (известь). Затем известь превращается в нерастворимый в воде материал с образованием гидроксида кальция (затвердевший цемент) 9. 0011 .

0011 .

При строительстве многих высотных зданий в центре Чикаго для достижения высокой прочности использовался модифицированный портландцемент. Фото предоставлено Canva

Модификация современного c ement

Без сомнения, Джозеф Аспдин заслуживает огромной похвалы за изобретение портландцемента. Однако 19-й и 20-й века открыли современные кирпичные и бетонные дома, многоэтажки, дороги и автомагистрали. Впоследствии портландцемент Aspdin сам по себе не мог удовлетворить потребности этих современных бетонных конструкций. Поэтому промышленности пришлось модифицировать портландцемент, в результате чего были получены следующие типы цемента:

Негидравлический цемент :

Как видно из названия, он отверждается без воды. Он сделан из порошкообразного известняка, гипса и жидкости под названием оксихлорид. Он мало используется в крупной строительной отрасли. Однако из-за его водонерастворимости мы широко используем его для строительства мостов и водохранилищ. Удивительная особенность этого цемента заключается в том, что чем дольше стареет конструкция, тем тверже и жестче она становится.

Удивительная особенность этого цемента заключается в том, что чем дольше стареет конструкция, тем тверже и жестче она становится.

Гидравлический (серый портландцемент)

По сути, современный гидравлический цемент — это тот же самый цемент, который разработал Аспдин. Однако, чтобы соответствовать механическим свойствам современных и очень требовательных архитектурных конструкций, цемент необходимо было модифицировать.

Доступный сегодня портландцемент состоит в основном из извести с добавлением диоксида кремния, оксида алюминия и оксида железа. Оксид алюминия играет наиболее важную роль. При добавлении воды он превращается в гель и долго удерживает воду. Затем диоксид кремния придает цементу гибкость и устойчивость к сколам. И, наконец, оксид железа делает цемент в целом прочнее и повышает его прочность на растяжение. В этом цементе также много оксида марганца, что придает ему серый цвет.

Белый портландцемент

По химическому составу белый цемент аналогичен серому портландцементу. Однако в нем гораздо меньше оксидов железа и марганца. Другие отличия включают его обработку при гораздо более высокой температуре и гораздо более тонкий помол, чем серый цемент. Подрядчики и дизайнеры в основном используют белый цемент для декоративных целей, таких как бетонные полы, архитектурные элементы зданий, украшения для газонов, статуи, колонны и колонны. Люди также используют его для гидроизоляции сухих стен.

Однако в нем гораздо меньше оксидов железа и марганца. Другие отличия включают его обработку при гораздо более высокой температуре и гораздо более тонкий помол, чем серый цемент. Подрядчики и дизайнеры в основном используют белый цемент для декоративных целей, таких как бетонные полы, архитектурные элементы зданий, украшения для газонов, статуи, колонны и колонны. Люди также используют его для гидроизоляции сухих стен.

Доработка для конкретных целей

Портландцемент требует дальнейшей модификации для конкретных нужд/применения:

- Цемент типа 1 является наиболее распространенным портландцементом.

- Добавляйте гипс в цементы типов 2, 4 и 5, чтобы сделать цемент устойчивым к сульфатам.

- Используйте цемент типа 3, если проект требует раннего схватывания.

- Используйте быстросхватывающиеся цементы для ремонта, который требует быстрого схватывания, например, для заполнения трещин и ремонта дорог. Также используйте их для ремонта дорог/выбоин в холодном климате.

Эти цементы производятся путем добавления триалюмината тетракальция и силиката двухкальциевого кальция в цемент типа 1 или типа 3. Вы также можете добавить фосфаты кальция в портландцемент для быстрого отверждения.

Эти цементы производятся путем добавления триалюмината тетракальция и силиката двухкальциевого кальция в цемент типа 1 или типа 3. Вы также можете добавить фосфаты кальция в портландцемент для быстрого отверждения. - Добавление полимеров к портландцементу для придания дополнительной гибкости, лучшей адгезии к затвердевшему бетону и стойкости к сколам. К наиболее распространенным добавляемым полимерам относятся акриловые, стиролакриловые, поливинилацетатные, этиленацетатные, бутадиен-стирольные каучуки, эпоксидные смолы и пластификаторы.

Далее –

Часть II: Декоративный бетон, покрытия, аппликации помогают украсить мир, в котором мы живем

Остались вопросы по вашему проекту?

- Вопрос*

- У вас есть фотография проекта, которой вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс.

размер файла: 50 МБ.

размер файла: 50 МБ.Допустимые форматы: jpeg, jpg, gif, png, pdf

- Имя

- Фамилия

- Ваша роль*

- Электронная почта*

- Телефон

- Примечание. Некоторые вопросы будут опубликованы анонимно, а ответы на них будут опубликованы в конце этой истории, чтобы поделиться ими с другими читателями.

Цемент || Определение, введение, типы, состав и испытания

Содержание

Toggle

Введение

- Цемент является вяжущим материалом.

- Впервые был изобретен египтянами .

- Производство цемента было начато в Англии около 1825 .

- Джозеф Аспдин изготовил его и назвал портландцементом.

- Портландцемент , потому что, когда он затвердевает, он производит материал, напоминающий камень из карьеров недалеко от Портленда в Англии.

- Получается при совместном сжигании смеси природных глинистых и известковых материалов при высокой температуре.

- Продукт, полученный при обжиге, называется клинкер .

- Клинкер охлаждается и измельчается до требуемой тонкости для получения материала, известного как цемент .

Определение цемента

- Цемент представляет собой очень тонкий материал, обладающий адгезивными и когезионными свойствами, которые обеспечивают связующую среду для отдельных ингредиентов.

Химический состав цемента

- Материалы, используемые для производства, состоят в основном из извести, кремнезема, глинозема и оксида железа.

- Оксиды присутствуют в сырье, когда они подвергаются высокой клинкерной температуре в сочетании друг с другом с образованием комплексных соединений.

- Идентификация основных комплексных соединений основана на работе R.H. Bogue , и, следовательно, они называются соединениями Bogue .

- В дополнение к четырем основным компонентам, в основном присутствуют второстепенные формы соединений в печь .

- Влияние этих второстепенных соединений на свойства цемента или гидратированных соединений недостаточно.

- Два второстепенных оксида, а именно K2O и Na2O , которые называются щелочами в цементе, имеют определенное значение.

| Составляющие | Процент | Средний процент |

| Известь (CaO) | 62 – 67 % | 62 |

| Кремнезем (SiO2) | 17 – 25 % | 22 |

| Глинозем (Al2O3) | 3 – 8 % | 5 |

| Сульфат кальция (CaSO4) | 3 – 4 % | 4 |

| Оксид железа (Fe2O3) | 3 – 4 % | 3 |

| Магнезия (MgO) | 0,1 – 3 % | 2 |

| Сера | 1 – 3 % | 1 |

| Сода и калий (Na2O + K2O) | 0,5 – 1,3 % | 1 |

Соединения Bogue:-

| Наименование | Химическая формула | Процент |

| Трехкальциевый силикат (C3S) | 3CaOSIO2 | 30 – 50 % |

| Двухкальциевый силикат (C2S) | 2CaOSiO2 | 20 – 45 % |

| Трехкальциевый алюминат (C3A) | 3CaOAl2O3 | 8 – 12 % |

| Тетракальциевый алюмоферрит (C4AF) | 4CaOAl2O3Fe2O3 | 6 – 10 % |

Представление состава компаундов Bogue:-

Функции различных ингредиентов цемента

1. Лайм ( CaO )

Лайм ( CaO )

- Важный ингредиент.

- Пропорцию следует тщательно соблюдать.

- Избыток извести делает его негодным и заставляет его расширяться и разрушаться.

- Дефицит извести снижает прочность и вызывает быстрое схватывание.

2. Силикагель ( SiO2 )

- Важный ингредиент.

- Обеспечивает прочность.

- Избыточное количество увеличивает прочность, но также увеличивает время схватывания.

3. Глинозем (Al2O3)

- Обеспечивает быстрое схватывание.

- Понижает температуру обжига.

- Использование избыточного количества снижает силу.

4. Сульфат кальция ( CaSO4 )

- Этот ингредиент находится в форме гипса .

- Увеличивает время начальной настройки.

5. Оксид железа ( Fe2O3 )

- Придает цвет.

- Обеспечивает твердость.

- Придает силу.

6. Магнезия ( MgO )

- Небольшое количество обеспечивает твердость и цвет.

- Высокое содержание делает ненадежным.

7. Сера ( S )

- Небольшое количество полезно для получения качественного цемента.

- Избыточное содержимое приводит к ненадежности.

8. Щелочи

- Избыточное содержание вызывает щелочно-агрегатную реакцию и высолы.

Основные свойства цемента Смеси

- C3S и C2S , которые вместе составляют около 70 – 80 %.

- C3S дает более высокую скорость реакции, сопровождающуюся большим выделением тепла, и придает раннюю прочность.

- Более высокий процент C3S приводит к быстрому отверждению с ранним набором прочности при более высокой теплоте гидратации.

- C2S медленно гидратируется и затвердевает и обеспечивает большую часть предела прочности .

- Более высокий процент C2S приводит к медленному отверждению, меньшей теплоте гидратации и большей устойчивости к химическому воздействию.

- C3A характерно быстро реагирует с водой и может привести к немедленному затвердеванию пасты, этот процесс известен как Набор флэш-памяти .

- Роль гипса , добавляемого при производстве цемента, заключается в предотвращении такой быстрой реакции.

- C3A обеспечивает слабую устойчивость к сульфатному воздействию, и его вклад в развитие прочности, возможно, менее значителен, чем у C3S, и C2S.

- Как и C3A, C4AF также быстро гидратируется, но его индивидуальный вклад в общую прочность незначителен. Тем не менее, он более стабилен, чем 9.0011 С3А.

Гидратация цемента

Типы цемента

- Существуют различные типы цемента, которые классифицируются следующим образом: —

1. Обычные портландцементы

a. 33 Класс

b. 43 Класс

c. 53 Марка

2. Быстротвердеющие цементы

3. Сверхбыстротвердеющие цементы

4. Низкотемпературные портландцементы

5. Шлакопортландцементы

6. Портландцементы пуццолановые

7. Сульфатостойкий портландцемент

8. Белый портландцемент

9. Цветные портландцементы

Цветные портландцементы

10. Гидрофобные цементы

11. Высокоглиноземистые цементы

12. Суперсульфатированные цементы 9000 3

13. Специальные цементы

а. Кирпичный цемент

b. Воздухововлекающий цемент

c. Расширяющиеся цементы

d. Цементы для нефтяных скважин

1. Обычные портландцементы (OPC)

- Также известны как цементы схватывания .

- Является основным портландцементом и производится в больших количествах, чем все остальные цементы.

- В настоящее время он доступен в трех различных классах, а именно. C33, C43 и C53 .

- Номера 33, 43 и 53 соответствуют прочности цемента на сжатие 28 дней, полученной в результате стандартных испытаний образцов цементно-песчаного раствора.

- Используется в общем бетонном строительстве.

2. Быстротвердеющие цементы (RHC)

- Он мельче обычного портландцемента.

- Он содержит больше C3S и меньше C2S , чем OPC .

- Однодневная прочность этого материала равна прочности 3 дней OPC при том же водоцементном соотношении.

- Основным преимуществом быстротвердеющего цемента является то, что опалубку можно снять гораздо раньше, что значительно экономит время и средства.

- RHC также используется при дорожных работах, где необходимо открыть дорожное движение с минимальной задержкой.

3. Сверхбыстротвердеющие цементы (ERHC)

- Получают путем смешивания хлорида кальция с RHC.

- Добавление CaCl2 придает свойства быстрого схватывания дополнительному RHC.

- Ускорение схватывания, затвердевания и выделения тепла в ранний период гидратации делает этот цемент очень подходящим для бетонирования в холодную погоду.

- 1 или 2 -дневная прочность дополнительного RHC на 25% больше, чем у RHC.

- Прибавка силы исчезает с возрастом и 90 дней силы дополнительных RHC и RHC почти одинаковы .

- Использование дополнительных RHC запрещено в предварительно напряженных бетонных конструкциях .

Читайте также: Зеленый бетон

4. Низкотемпературный портландцемент

- Это портландцемент, который получают путем восстановления более быстро гидратирующихся соединений C3S и C3A и увеличения содержания C2S.

- Теплота гидратации низкотемпературного цемента должна быть следующей: —

- 7 дней – не более 65 калорий на грамм

- 28 дней – не более 75 калорий на грамм

- Поскольку скорость набора прочности этого цемента медленная, при его использовании следует принимать соответствующие меры предосторожности, например, в отношении снятия опалубки и т.

д.

д. - LHC используется в массивных строительных работах, таких как опоры, подпорные стены, дамбы и т. д., где скорость, с которой тепло может теряться на поверхности, ниже, чем при первоначальном генерировании тепла.

- Имеет низкую скорость набора прочности, но предел практически такой же, как у OPC.

5. Шлакопортландцементы ( PSC )

- PSC получают путем совместного измельчения клинкера портландцемента и гранулированного доменного шлака.

- Доля шлака не менее 25 % или более 65 % по массе цемента.

- Шлак должен гранулировать доменный шлак с высоким содержанием извести, который получают путем быстрой закалки расплавленного шлака, получаемого при производстве чугуна в доменной печи.

- В целом доменный шлаковый цемент набирает прочность медленнее, чем обычный портландцемент.

- Теплота гидратации шлакопортландцементов ниже, чем у OPC . Так, этот цемент можно использовать для массового бетонирования, но он непригоден для холодного времени года.

- Обладает довольно высокой стойкостью к сульфатам, что делает его пригодным для использования в средах, подверженных воздействию сульфатов.

- Используется для всех целей, для которых используется обычный портландцемент.

- Из-за низкого тепловыделения его можно использовать в массивных бетонных конструкциях, таких как плотины, фундаменты и опоры мостов.

6. Портланд-пуццолановый цемент (ППЦ)

- Может производиться путем измельчения портландцементного клинкера и пуццолана с добавлением гипса или путем смешивания однородного портландцемента и мелкозернистого поликарбоната. цолана.

- PPC производит меньше теплоты гидратации и обладает большей устойчивостью к воздействию примесей в воде, чем OPC.

- PPC особенно полезен в морских и гидротехнических сооружениях, а также в других конструкциях из массивного бетона.

- Недостатком использования КПП является то, что снижение щелочности снижает коррозионную стойкость стальной арматуры.

- Этот цемент имеет более высокую устойчивость к химическим воздействиям и к морской воде из-за отсутствия извести.

- Он выделяет меньше тепла, и его начальная прочность меньше, но конечная прочность равна OPC.

- Имеет более низкую скорость набора прочности, чем OPC.

7. Сульфаторезистентные цементы ( SRC )

- Портленд с низким содержанием C3A и C4AF и измельчением мельче OPC известен как сульфат 9001 1 стойкие цементы .

- Этот цемент является « Сульфатостойким », потому что разрушение бетона вызывает реакцию C3A в затвердевающих цементах с сульфатной солью извне.

- Применяется в морских сооружениях, очистных сооружениях, а также в фундаментах и подвалах, где почва заражена сульфатами.

- Однако недавние исследования показывают, что использование сульфатостойкого цемента нецелесообразно в средах, где присутствуют хлориды.

8. Белый портландцемент

- Процесс производства белого цемента такой же, но количество оксида железа, отвечающего за сероватый цвет, ограничено и составляет менее 1 %.

- действует как флюс в отсутствие оксида железа.

- Свойства белого цемента почти такие же, как у OPC.

- Белизна белого цемента измеряется по шкале ISI или по шкале Хантера .

- Серый цвет OPC i s из-за присутствия оксида железа. Следовательно, в белом цементе Fe2O3 ограничивается 1 %.

Алюмоферрит натрия

9. Цветной портландцемент

- Это тип смеси белого цемента, а также желаемый цвет и цвет определяют его исходное присутствие.

- Стоимость этого цемента выше, чем OPC.

10. Гидрофобные цементы

- Получают перетиранием OPC с 0,1 – 0,4 % водоотталкивающего пленкообразующего вещества, такого как олеиновая кислота или стеариновая кислота.

- Свойства гидрофобных цементов почти такие же, как у OPC.

- Стоимость этого цемента выше, чем OPC.

11. Высокоглиноземистые цементы (HAC)

- По составу сильно отличается от портландцемента.

- Характеризуется темным цветом, высокой начальной прочностью, высокой теплотой гидратации и устойчивостью к химическому воздействию .

- Сырье, используемое для его производства, состоит из известняка и бокситов, которые представляют собой особую глину с высоким содержанием глинозема.

- Обладает хорошей устойчивостью к сульфатам и некоторым разбавленным кислотам и особенно рекомендуется для морской среды.

- Начальное время установки 4 часа и окончательная установка около 5 часов.

- Высокоглиноземистый цемент очень дорог в производстве.

- Используется там, где требуется раннее удаление каркаса.

- Его свойства быстрого отверждения обусловлены присутствием алюмината кальция.

- Не следует смешивать с другими типами цемента.

12. Суперсульфатные цементы (SSC)

- Получают из хорошо гранулированного доменного шлака, сульфата кальция и OPC .

- Помол мельче, чем OPC.

- Имеет низкую теплоту гидратации.

- Используется для строительства дамб и других массовых бетонных работ.

- Обладает высокой устойчивостью к химическому воздействию .

13. Специальные цементы

- Выполняет определенные функции, такие как изменение характеристик схватывания или твердения бетона.

Полевые испытания цемента

- Цвет: Серый цвет с легким зеленоватым оттенком.

- Физические свойства : Цемент должен быть гладким при растирании между пальцами.

- Если рука находится в сумке, она должна быть прохладной.

- Если небольшое количество цемента бросить в ведро с водой, то оно должно утонуть, а не всплывать на поверхность.

- Наличие комков : Цемент не должен иметь комков.

Лабораторные испытания цементов

1. Химический состав

2. Нормальный (стандартный) Консистенция

Нормальный (стандартный) Консистенция

3. Начальное и конечное время схватывания

4. Прочность

5. Прочность

6. Тонкость

7. Теплота гидратации

8. Удельный вес

1. Испытание на химический состав

- Это тип теста, в котором отношение процентного содержания извести к процентному содержанию кремнезема, глинозема и оксида железа, рассчитанное по формуле (CaO – 0,7SO3) / (2,8SiO2 + 1,2Al2O3 + 0,65Fe2O3 ) не должно быть больше 1,02 и не меньше 0,66.

2. Нормальная (стандартная) проверка на консистенцию

- Нормальная консистенция цементного теста определяется как такая консистенция, при которой плунжер Вика имеет 10 мм диаметр и 50 мм длина для проникновения на глубину от 33 до 35 мм от верхней части формы.

3. Испытание на время начального и окончательного схватывания

- Испытание на время начального схватывания теряет свою пластичность.

- Испытание на окончательное время схватывания — это испытание, которое представляет собой время, прошедшее между моментом добавления воды в цемент и временем, когда паста полностью теряет свою пластичность и приобретает достаточную твердость, чтобы противостоять определенному определенному давлению.

4. Испытание на прочность

- Прочность цемента указывает на то, что цементное тесто после затвердевания не претерпевает изменения объема, вызывающего растрескивание бетона.

5. Испытание на прочность

- Испытание на прочность определяется испытанием на прочность при сжатии и испытанием на прочность при растяжении.

6. Испытание на крупность

- Испытание на крупность – это основной показатель размера частиц цемента с точки зрения удельной поверхности.

После хранения и перевозки цементная смесь уплотняется и слеживается. Плотность зависит от уровня измельчения клинкерных гранул и от условий, в которых хранится материал.

После хранения и перевозки цементная смесь уплотняется и слеживается. Плотность зависит от уровня измельчения клинкерных гранул и от условий, в которых хранится материал.

добавки (до 20)

добавки (до 20) портландцементов; возможность длит. хранения цемента

портландцементов; возможность длит. хранения цемента добавка (до 10) или минер. пигмент (до 15)

добавка (до 10) или минер. пигмент (до 15) (24—40) или осадочного происхождения, гипс (до 3,5)

(24—40) или осадочного происхождения, гипс (до 3,5) период твердения, пониженная морозостойкость, повышенная

период твердения, пониженная морозостойкость, повышенная

Эти цементы производятся путем добавления триалюмината тетракальция и силиката двухкальциевого кальция в цемент типа 1 или типа 3. Вы также можете добавить фосфаты кальция в портландцемент для быстрого отверждения.

Эти цементы производятся путем добавления триалюмината тетракальция и силиката двухкальциевого кальция в цемент типа 1 или типа 3. Вы также можете добавить фосфаты кальция в портландцемент для быстрого отверждения. размер файла: 50 МБ.

размер файла: 50 МБ.

д.

д.