сообщение доклад по химии 9 класс

- Энциклопедия

- Химия

- Цемент

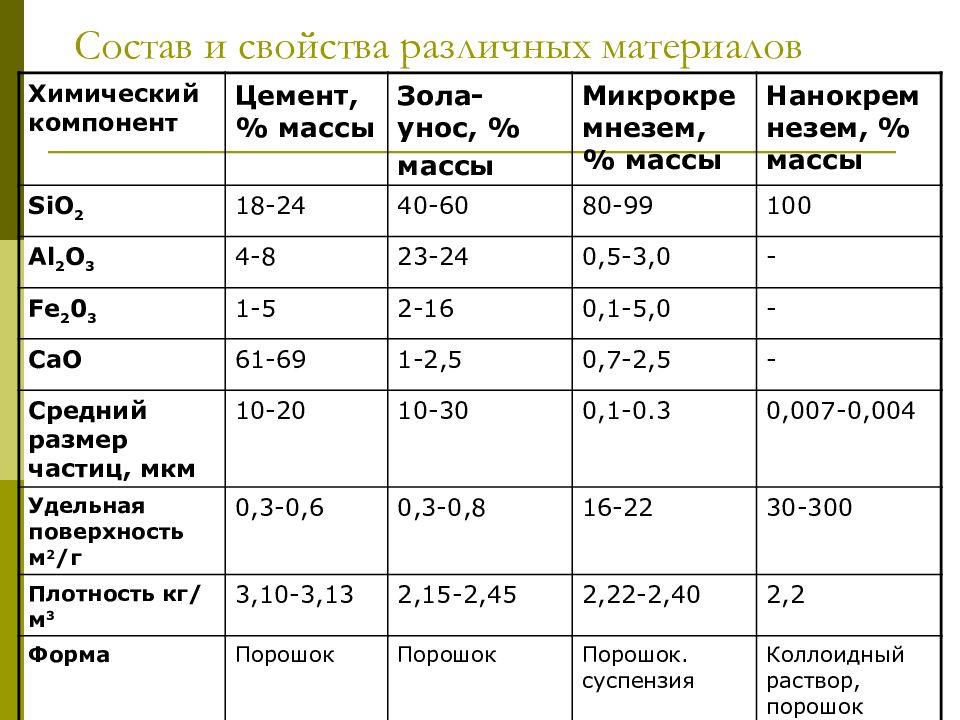

Цемент — основной материал для строительства, измельчённый клинкер с различными добавками. Химически это выглядить так: оксида кальция (СаО), он занимает самое большое количество процентов 67%, 22 % диоксида кремния (SiO2), окиси алюминия 5 % (Al2О3), 3 % оксида железа (Fe2O3) и 3 % других составляющих.

Его можно купить в любом строительном магазине и на рынках. Порошок продают в больших объёмах 10, 25, 50 и даже 100 килограммов. При взаимодействии с водой раствор застывает. Но в отличие от гипса, застыть цемент может только на воздухе. Портландцемент один из видов цементов, он обычно используется в строительстве. Он получается при нагревании известняка с глиной, при нагревании до температуры +1450…+1480 °С, происходит расплавление, и образуются маленькие кусочки клинкера. Чтобы получить порошок, клинкер размалывают совместно с 5% гипса. Из него делают бетон, а он в свою очередь используется для плит, заборов, фундаментов, штукатурки и многое другое. Один из множества рецептов бетона: 1 цемента, 1.8 песка, 3.5 щебня или гравия и воды. После этого нужно все тщательно смешать для однообразной массы, чтобы вышла густая консистенция. Можно использовать различные формы для заливки, для точности прочётов и красоты.

Из него делают бетон, а он в свою очередь используется для плит, заборов, фундаментов, штукатурки и многое другое. Один из множества рецептов бетона: 1 цемента, 1.8 песка, 3.5 щебня или гравия и воды. После этого нужно все тщательно смешать для однообразной массы, чтобы вышла густая консистенция. Можно использовать различные формы для заливки, для точности прочётов и красоты.

Цемент есть разных марок (200, 300, 400, 500, 550, 600). Они отличаться качеством, прочностью (какая цифра, столько же может выдержать килограммов тот или иной цемент) и, конечно же, ценой. Марка 400 самая популярная она используется для небольших строительных робот. М 500 долее быстро застывает и прочнее предыдущей. Она нужна для больших сооружений они, как правило, будут долговечны и надёжны. Срок годности порошка 2 месяца потом он теряет свои свойства, и марку. Если он будет находить в сыром месте, то срок становиться значительно меньше. Например, если цемент М 600, то через время он станет М 500 и так далее. Так что нужно рассчитывать, сколько цемента нужно для работы.

Так что нужно рассчитывать, сколько цемента нужно для работы.

Важно знать, что в зависимости от температуры цемент по-разному застывает. Летом не более 2-3 часов, а уже при температуре 0 процесс будет длиться 20 часов. Чтобы ускорить его, нужно добавлять различные добавки.

Если правильно использовать материал, то результат будет отменный. В строительстве такой материал считается крайне необходимым, поскольку в его основу закладывается крепость и надежность любой конструкции.

Вариант 2

Цемент является наиболее популярным материалом для строительства. Из него сооружают высокопрочные сооружения. конструкции и различные изделия. В первоначальном виде цемент – сыпучий, серого цвета, с мелкой фракцией. В результате добавления воды он становится пластичной и однородной массой, которая постепенно затвердевает.

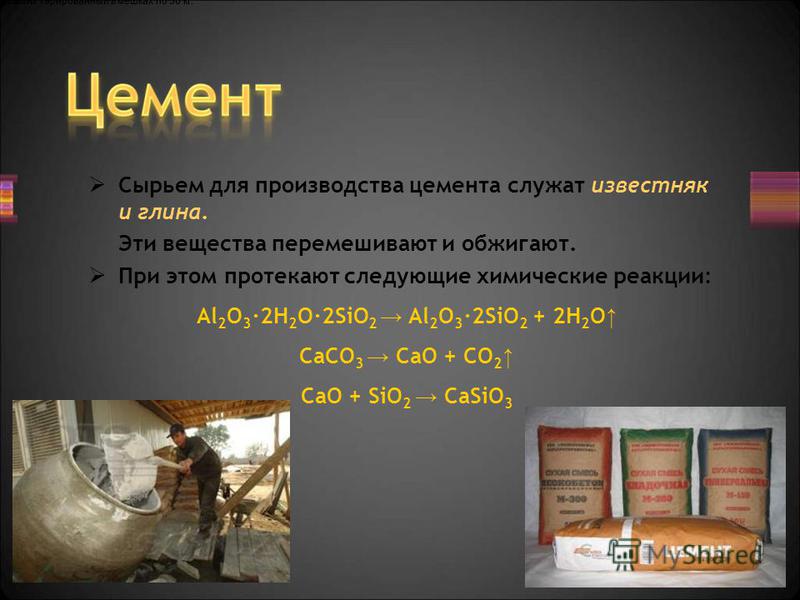

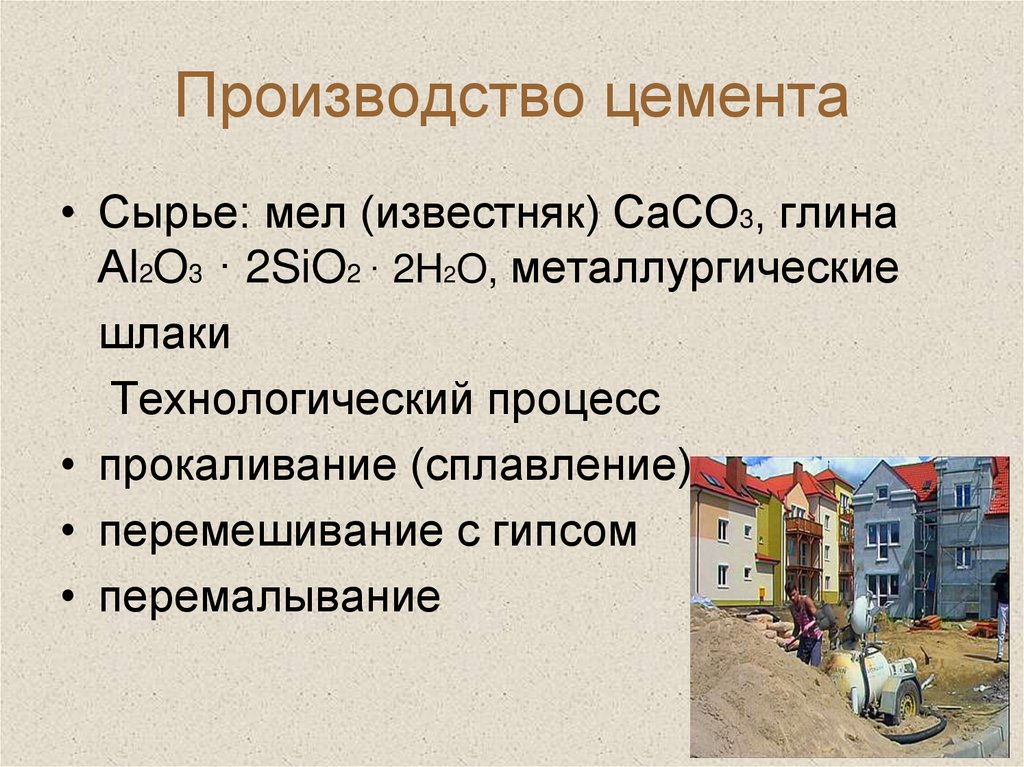

При производстве цементного вещества используют высокотемпературный отжиг до +15000С, из-за чего меняется структура вещества, и формируются гранулы клинкера. Спекшийся клинкер измельчают в порошкообразную массу и добавляют примеси: известняк, глину, уголь, гипс и другие вещества.

Спекшийся клинкер измельчают в порошкообразную массу и добавляют примеси: известняк, глину, уголь, гипс и другие вещества.

Химическая формула цемента: 67% оксида кальция; 22% диоксида кремния; 5% окиси алюминия; 3% оксида железа и 3% другие составляющие.

В состав цементной смеси кроме основы клинкера должно входить два и более компонента. Это могут быть минеральные добавки для ускорения процесса затвердевания или наполнители для увеличения прочности состава.

Классификация цемента зависит от вида сырья, используемого, как основа.

— портландцементы из цементного клинкера, гипса и силикатов кальция;

— шлаковый цемент – помол гранул доменного шлака с известью, гипсом и ангидритом;

— пуццолановый цемент с активной кремнеземистой добавкой для высокой стойкости;

— белый цемент из маложелезистого клинкера с минеральными добавками;

— водонепроницаемый цемент из глиноземистой основы с различными расширяющими компонентами;

— безусадочный водонепроницаемый цемент, в составе которого 85% глиноземистого вещества, а в остатке известь и гипс для быстрого затвердевания;

— магнезиальный цемент — с основой оксида магния и добавками хлорида и сульфата магния;

— специальные цементные смеси (быстротвердеющий, особобыстротвердеющий, сверхбыстротвердеющий, пластифицированный и гидрофобный портландцемент).

Главные свойства цемента:

— высокую прочность;

— морозостойкость и способность к многократному процессу замораживания;

— устойчивость к коррозии;

— не подвержены воздействию водной среды;

— водонепроницаемость.

Время схватывания цементной массы 60 минут, а полное застывание до 10 часов. Прочность конструкции увеличивается во влажной среде.

Цемент используют в строительстве для изготовления бетонной смеси, железобетонных конструкций, сооружений и различных изделий. При помощи цемента прочно скрепляются отдельные детали конструкции.

Цемент

Интересные темы

из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему. То есть, это практически то же самое, что и удельный вес, если брать рыхлую смесь. Определяется она опытным путем. Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

Цемент засыпается в мерную емкость с определенной высоты. После наполнения емкости производится взвешивание. Зная вес пустой емкости, определяют значение насыпной плотности. У свежих смесей данный показатель составляет около 1200 кг/куб. У слежавшегося цемента насыпная плотность равна около 1500 кг/куб.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы. До момента застывания бетон представляет собой подвижную бетонную смесь.

До момента застывания бетон представляет собой подвижную бетонную смесь.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Как производят цемент

vimeo.com/video/465943977″ frameborder=»0″ allow=»autoplay; fullscreen»>

Посетите сайт ShapedbyConcrete.com, чтобы узнать больше о том, как цемент и бетон формируют мир вокруг нас.

Портландцемент является основным компонентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Цемент производится с помощью тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, производимый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен. Цемент теперь готов к транспортировке на предприятия по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс. Эти два процесса по существу похожи, за исключением того, что в мокром процессе сырье измельчается с водой перед подачей в печь.

Узнайте, как производят бетон >

Узнайте больше о преимуществах устойчивого развития цемента и бетона >

CEMENT CHEMISTRY & TYPES OF CEMENT

Leave a Comment / HOME / By admin

Previous Post

Next Post

Contents

IF YOU WORK IN ЦЕМЕНТНЫЙ ЗАВОД И ВАМ НУЖНЫ КУРСЫ И РУКОВОДСТВА, КАК ЭТО РУКОВОДСТВО, А ТАКЖЕ КНИГИ И ЛИСТЫ EXCEL И ПРИМЕЧАНИЯ Я ПОТРАТИЛ 23 ГОДА НА ИХ СОБОРАНИЕ ВАМ СЛЕДУЕТ НАЖАТЬ ЗДЕСЬ, ЧТОБЫ СКАЧАТЬ ИХ СЕЙЧАС

Цемент — гидравлическое вяжущее, т. е. неорганическое, неметаллическое, тонкоизмельченное вещество, которое после смешения с водой самостоятельно схватывается и твердеет в результате химических реакций с водой затворения и после затвердевания сохраняет свою форму. прочность и устойчивость даже под водой. Поэтому наиболее важной областью применения является производство раствора и бетона, т. е. склеивание природных или искусственных заполнителей с образованием прочного строительного материала, стойкого к обычным воздействиям окружающей среды.

е. неорганическое, неметаллическое, тонкоизмельченное вещество, которое после смешения с водой самостоятельно схватывается и твердеет в результате химических реакций с водой затворения и после затвердевания сохраняет свою форму. прочность и устойчивость даже под водой. Поэтому наиболее важной областью применения является производство раствора и бетона, т. е. склеивание природных или искусственных заполнителей с образованием прочного строительного материала, стойкого к обычным воздействиям окружающей среды.

Портландцемент — это название, данное цементу, полученному путем тщательного смешивания известняковых и глинистых или других материалов, содержащих кремнезем, глинозем и оксид железа, их обжига при температуре клинкера и измельчения полученного клинкера. Тем не менее цемент можно рассматривать как находящийся в замороженном равновесии, т. е. предполагается, что охлажденные продукты воспроизводят равновесие, существующее при температуре клинкера.

Основные соединения в цементе: Во всех портландцементах есть четыре основных соединения. Изменение процентного состава соединений влияет на свойства цемента. Эти соединения приведены в таблице 1.1 ниже:

Изменение процентного состава соединений влияет на свойства цемента. Эти соединения приведены в таблице 1.1 ниже:

Таблица 1.1

Состав цемента

Эти основные фазы присутствуют в клинкере и негидратированном портландцементе.

Образуются при высокой температуре (1450 °C) в цементной печи. Соединения, обозначаемые как C3S, C2S,

C3A и C4AF, известны как основные кристаллические фазы портландцемента. Фазовый состав

конкретного цемента можно количественно определить с помощью сложного набора вычислений, известного как формула Bogue

.

Основные фазы портландцемента до и после гидратации:

Эти оксиды используются для создания более сложных соединений. Основные кристаллические фазы, описанные ниже, относятся соответственно к составу:

• Клинкер и негидратированный портландцемент, и;

• Затвердевшие цементные массы, полученные после гидратации и схватывания цемента.

• Гидратированная цементная паста

• Продукты гидратации, образующиеся в затвердевших цементных пастах (ГЦП), более сложны, поскольку многие из этих продуктов имеют почти одинаковую формулу, а некоторые представляют собой твердые растворы с перекрывающейся формулой. Некоторые примеры приведены ниже:

Некоторые примеры приведены ниже:

- Дефисы в C-S-H указывают на фазу гидрата силиката кальция переменного состава, тогда как CSH указывает на фазу силиката кальция Cah3SiO4.

Различные виды производимого цемента:

> Обычный портландцемент (OPC): Это, безусловно, наиболее распространенный цемент, используемый в общем бетонном строительстве, когда нет воздействия сульфатов в почве или грунтовых водах. Как следствие, современные цементы имеют более высокую 28-дневную прочность, чем в прошлом, но более поздний прирост прочности меньше. Практическим следствием этого является то, что мы больше не можем ожидать «улучшения с возрастом». Обыкновенный портландцемент является наиболее широко используемым цементом. Кроме того, при использовании цемента с высокой начальной прочностью для заданной 28-дневной прочности бетона можно использовать более бедную смесь с более высоким водоцементным отношением. Некоторые из этих смесей имеют недостаточную стойкость.

> Портланд-пуццолановый цемент (PPC) содержит до 35% летучей золы. Летучая зола является пуццолановой, поэтому предельная прочность сохраняется. Поскольку добавление летучей золы позволяет снизить содержание воды в бетоне, можно также сохранить раннюю прочность. Там, где доступна дешевая летучая зола хорошего качества, она может быть экономичной альтернативой обычному портландцементу.

Как правило, портланд-пуццолановые цементы набирают прочность медленно и поэтому требуют отверждения в течение сравнительно длительного периода, но высокая долговременная прочность показывает, что аналогичное поведение происходит, когда пуццолан заменяет часть цемента, но долговременная прочность зависит от уровень замены.

>Портландшлаковый цемент (ШПЦ) содержит до 70% молотого гранулированного доменного шлака, остальное портландшлак и небольшое количество гипса. Все композиции обладают высоким пределом прочности, но с увеличением содержания шлака снижается начальная прочность, повышается сульфатостойкость и снижается тепловыделение. Используется как экономичная альтернатива сульфатостойким и низкотемпературным портландцементам.

Используется как экономичная альтернатива сульфатостойким и низкотемпературным портландцементам.

Гидратация шлака начинается, когда известь, выделяющаяся при гидратации портландцемента, обеспечивает правильную щелочность; последующая гидратация не зависит от извести. Типичное использование — в массовом бетоне из-за более низкой теплоты гидратации и в строительстве с использованием морской воды из-за лучшей стойкости к сульфатам (из-за более низкого содержания C3A), чем у обычного портландцемента. Шлак с низким содержанием щелочи также можно использовать с заполнителем, предположительно реакционноспособным по отношению к щелочи.

- Необходимо использовать цемент соответствующей марки и типа для конкретных применений и условий окружающей среды. Различные типы цемента, производимые в Индии, показаны в таблице 1.1.

1.2 Физические и химические характеристики различных цементов приведены в таблицах 1.3 и 1.4.

Прочность Характеристики

> Функциональные требования — прогиб, ширина трещины и т.д.

> Расчетные параметры — прочность, крупность, требования по времени схватывания и т. д.

> Скорость строительства — время строительства и т. д.

> Условия окружающей среды — грунтовые условия, растворимые соли, сульфаты, химические вещества заводы и др.

1.6 Пригодность различных марок цемента:

А. 33 марки OPC:

Применяется для бетона нормальной марки до М-20, штукатурных работ, настила полов, заливки кабельных каналов в ЦУП и т.д. Тонина должна быть между 225 и 280.

B. 43 класс OPC:

Это наиболее широко используемый цемент общего назначения.

Для бетона марок до М-30, сборные элементы.

Для морских сооружений, но C3A должно быть в пределах 5-8%.

C. 53 марка OPC:

Для бетона марки выше М-30, работ PSC, мостов, дорог, многоэтажных зданий и т.д.

Для бетонирования в холодную погоду.

Для морских сооружений, но C3A должно быть в пределах 5-8%.

D. Шлакопортландцемент (PSC), т. е. OPC + гранулированный шлак: дает низкую теплоту гидратации. Шлак должен быть более 50% и до 70%. Используется для ;

е. OPC + гранулированный шлак: дает низкую теплоту гидратации. Шлак должен быть более 50% и до 70%. Используется для ;

Морские и прибрежные сооружения – очень высокая устойчивость к хлоридам и сульфатам.

Работы по очистке сточных вод

Водоочистные сооружения

Конструкции, которые, как ожидается, будут подвергаться воздействию растворенных хлоридов и сульфат-ионов.

В основном следует использовать для всех будущих конструкций.

E. Портланд-пуццолановый цемент: IS: 1489(часть-I) – 1991 (с использованием летучей золы):

Дает низкую теплоту гидратации и уменьшает выщелачивание гидроксида кальция. Этот цемент следует использовать только после надлежащей оценки. Это должно быть проверено в соответствии с IS: 1489.(Часть I) – 1991. Применяется для:

гидротехнических сооружений – плотин, подпорных стенок

Морских сооружений

Массивных бетонных работ, таких как опоры мостов

в агрессивных условиях

Кладочный раствор и штукатурка.

F. SRC- Сульфатоустойчивый цемент: (C3A < 5%)

Сульфатоустойчивый портландцемент представляет собой тип портландцемента, в котором количество трикальцийалюмината (C3A) ограничено до уровня ниже 5%, а 2C3A + C4AF ниже 25%. SRC можно использовать для конструкционного бетона везде, где в нормальных условиях можно использовать OPC, PPC или шлакоцемент.

Использование SRC особенно выгодно в таких условиях, когда бетон подвергается риску разрушения из-за сульфатного воздействия, например, при контакте с грунтами и грунтовыми водами, содержащими избыточное количество сульфатов, а также для бетона в морской воде. или выставлены непосредственно на морское побережье. В IS 456 (пересмотренный проект кодекса) содержатся подробные положения об использовании определенного типа цемента против различного процентного содержания растворимых сульфатных солей. Эти положения приведены в таблице 1.6 ниже:

Использование SRC рекомендуется для следующих применений:

Фундаменты, сваи

Фундаменты и подземные сооружения

Канализационные и водоочистные сооружения

Химические заводы

Подходит для подземных работ, где в почве присутствует сульфат и вода.

Внимание:

i) Цемент, устойчивый к сульфатам, не подходит там, где существует опасность воздействия хлоридов. Это вызовет коррозию арматуры.

ii) Если присутствуют как хлориды, так и сульфаты, следует использовать обычный портландцемент с C3A между 5 и 8.

Сульфатостойкость цементов: Химическая стойкость различных видов цемента в различных условиях окружающей среды приведена в таблице 6.7.

G. Низкотемпературный портландцемент: Низкотемпературный портландцемент особенно подходит для изготовления бетона для плотин и многих других типов водоудерживающих конструкций, устоев мостов, массивных подпорных стен, опор и плит и т. д. При массовом бетонировании часто значительное повышение температуры из-за тепла, выделяемого при схватывании и затвердевании цемента. Усадка, возникающая при последующем охлаждении, создает в бетоне растягивающие напряжения, что может привести к растрескиванию. Использование низкотемпературного цемента выгодно, поскольку он выделяет меньше тепла, чем OPC. Этот цемент не доступен на рынке на постоянной основе, и его необходимо приобретать по специальным заказам.

Этот цемент не доступен на рынке на постоянной основе, и его необходимо приобретать по специальным заказам.

H. Быстротвердеющий цемент: Быстротвердеющий цемент используется для ремонтных и восстановительных работ и там, где требуется скорость строительства и досрочное завершение из-за ограничений времени, места или по другим причинам. Цемент предназначен для бетонирования в холодную погоду, т.е.

temp < 5 0C. Быстротвердеющий цемент в основном представляет собой OPC, но его крупность составляет 3250 см2/г против 2250 см2/г в случае OPC. Прочность на сжатие через 1 день составляет 16 Н/мм2, через 3 дня 27 Н/мм2. В настоящее время в стране доступны OPC более высокого качества для удовлетворения этих требований, и поэтому этот цемент не производится и не продается на регулярной основе. Характеристики этого цемента может эффективно удовлетворить только OPC марки 53 хорошего качества.

I. Цемент специального сорта (43-S и 53-S): Цемент специального сорта изготавливается в соответствии со спецификацией, установленной BIS IS 8112 и 12269.

д.

д.