Что лучше: шлакоблок или газобетон

Выбираем блоки для строительства

На данный момент, проблема выбора оптимального материала наиболее актуальна для застройщиков, в особенности, с учетом большого ассортимента изделий, обладающих различным составом и свойствами.

В данной статье мы будем сравнивать изделия блочного типа, предназначенные, в первую очередь, для возведения стен. Давайте разбираться, что лучше шлакоблок или газобетон?

Содержание статьи

- Что такое шлакоблок

- Основные характеристики

- Виды и сфера применения

- Конкурентные преимущества и недостатки

- Понятие газобетона, его виды и свойства

- Технические характеристики

- Классификация

- Сильные и слабые стороны изделий и строений, возведенных из них

- Обзор основных отличий и сходств материалов

- Поэтапный разбор технологии изготовления

- Производство газобетона

- Выпуск шлакоблока

- Особенности кладочных работ

- Советы при строительстве зданий из шлакоблока

- Этапы возведения стен из газобетона

- Расчет газобетонных блоков и клея

- Основные итоги

Что такое шлакоблок

Перед тем, как непосредственно перейти к сравнению, необходимо внимательно изучить характеристики и качества обоих материалов и начнем мы, пожалуй, со шлакоблока.

Шлакоблок, фото

Основные характеристики

Шлакоблок – современный строительный материал, который получают методом вибропрессования либо в процессе естественной усадки в формах с раствором. Самым популярным наполнителем, при этом, выступает шлак. В качестве основного вяжущего используют, в большинстве случаев, цемент.

Помимо шлака могут также использовать: щебень, бой цемента или кирпича, гравий, песок, гранитный отсев и другие схожие материалы. Тип наполнителя непосредственно влияет на показатели характеристик изделий, таких как экологичность, морозостойкость, прочность.

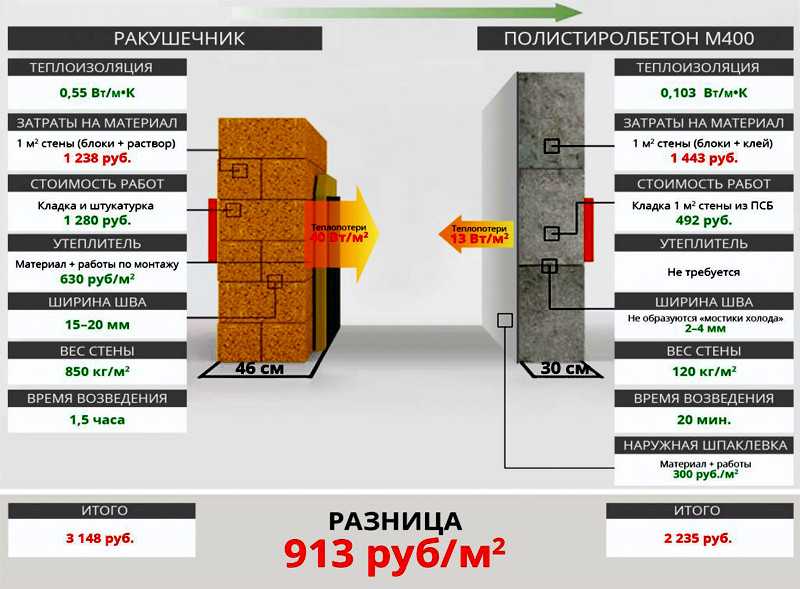

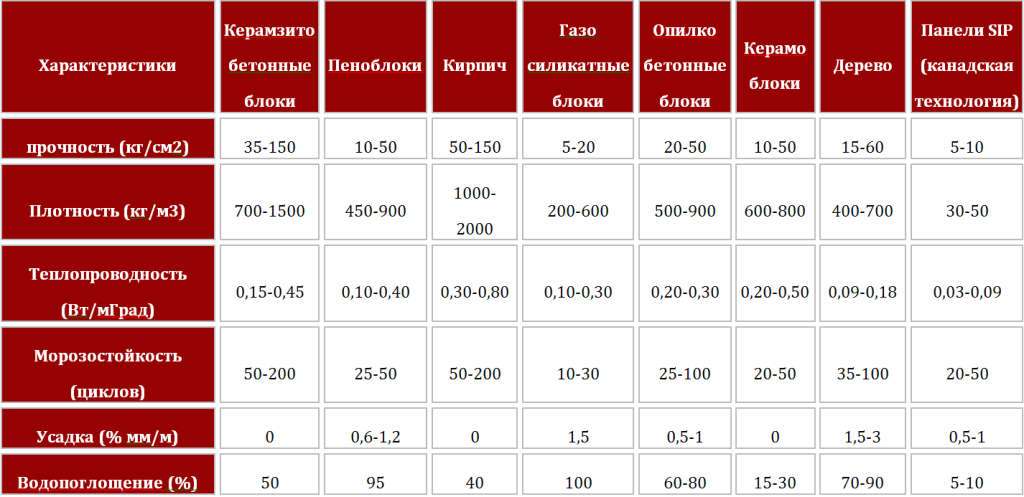

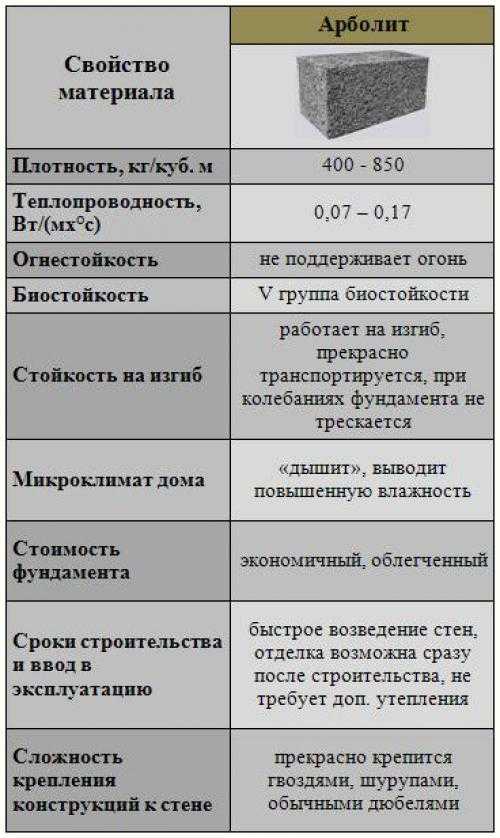

Рассмотрим основные свойства данного материала при помощи таблицы.

Технические характеристики:

| Наименование характеристики | Ее значение | Комментарии |

| Теплопроводность, Вт/м С | 0,3-0,5 | Показатель достаточно неплохой, но стены все же требуют утепления. Он характерен для камней плотностью 1000-1200 кг/м3 |

| Морозостойкость, циклов | 15-25 | Данный показатель указывает, какое попеременное количество циклов замораживания и оттаивания может выдержать материал. |

| Влагопоглощение | До 75% | Это-очень высокий показатель, который указывает, что изделия нуждаются в защите от пагубного воздействия на них влаги. |

| Прочность, кг/см2 | 25-150 | Такой прочности вполне достаточно для возведения малоэтажных строений. |

| Огнестойкость | До 800 градусов | Материал – не горюч. Может выдерживать воздействие высокой температуры, при этом, во взаимодействие с огнем не вступает. |

| Средняя плотность, кг/м3 | 500-1000 | Материал достаточно прочный. |

| Усадка | — | Данному материалу не свойственна усадка, что несомненно добавляет ему преимущество. |

| Звукоизоляция, Дб | 40-43 | Данный показатель указывает на уровень шумов, которые могут проникнуть через стену, толщиной в один блок. В данном случае изделия уступают многим другим стеновым материалам. |

| Этажность здания | Максимум — 3 | Возводить здания большей этажности прочность блока не позволяет. |

Виды и сфера применения

Шлакоблок классифицируют в соответствии с маркой по прочности. Числовые показатели ее варьируются в промежутке от 35 до 125 кг/см2.

В зависимости от вышеуказанного, шлакоблок разделяют на:

- Изделия, обладающие прочностью 35. Они используются в качестве утеплителя либо при сооружении ограждений. Существенных нагрузок такой материал выдержать не может;

- Материал плотностью 50-75. Применяется при возведении стен и перегородок;

- Изделия плотность 100-125 – наиболее прочные. Они могут использоваться при устройстве фундамента и цоколя.

Также шлакоблоки разделяют в зависимости от типа наполнителя. В соответствии с этим, изделия бывают:

- Изделия на основе шлака. Наиболее популярный наполнитель. При выборе изделий, следует быть предельно внимательным, так как от наполнителя зависит экологичность материала.

- Шлакоблоки, изготовленные с использованием арболита (материал на основе древесных опилок).

Такие изделия наиболее восприимчивы к влаге. Долговечность их сравнительно меньше. Теплоизоляционные характеристики – высокие.

Такие изделия наиболее восприимчивы к влаге. Долговечность их сравнительно меньше. Теплоизоляционные характеристики – высокие. - Шлакоблоки, изготовленные на основе керамзита. Как утверждают специалисты — это наилучший вид шлакоблока. Отличаются экологичностью, долговечность и низким коэффициентом теплопроводности.

В зависимости от пустотности, выделяют шлакоблоки: полнотелые и пустотелые. Первые виды изделий применяется при возведении фундамента, цоколя и иных несущих конструкций. Такие блоки наиболее прочные.

Пустотелые изделия применяются при строительстве перегородок и стен. Свойства и характеристики такого блока напрямую зависят от процента пустотности и вида внутренний полости.

- Шлакоблок с пустотностью до 40% является наименее прочным, однако, при этом. Он обладает высокими теплоизоляционными характеристиками. Применяется он, в основном, при утеплении зданий.

- Изделия, пустотностью в 30% обладают оптимальным сочетанием прочности и теплопроводности.

Они наиболее распространены среди застройщиков.

Они наиболее распространены среди застройщиков. - Вышеуказанные изделия выпускаются с наличием овальных, круглых, прямоугольных полостей. Наиболее удобны при возведении — блоки с прямоугольными полостями, а с круглыми и овальными считаются более прочными.

- Стоит отметить, что в ассортименте шлакоблоков имеются изделия с декоративной облицовкой, а также рваной и колотой фактурой.

Шлакоблок может быть изготовлен как в заводских условиях, так и в домашних. В условиях завода он может подвергаться обработке в автоклаве, а при изготовлении своими руками, достигать прочности путем естественной сушки.

Конкурентные преимущества и недостатки

Как и любой другой материал, шлакоблок не лишен сильных и слабых сторон, которые мы сейчас и рассмотрим.

Начнем с положительных качеств:

- Сравнительно низкая цена. Это для многих – весомое преимущество.

- Размеры изделий-достаточно крупные, что позволяет возводить здание в короткие сроки.

- Технология укладки –проста, ее может выполнить практически каждый своими руками.

- Возможность выбора подходящего наполнителя также можно отнести к плюсам материала.

- Изделия –долговечны, срок эксплуатации может достигать 100 лет.

- Наличие блоков с декоративной облицовкой.

- Небольшой вес изделий позволяет возводить строения на облегченном фундаменте в некоторых случаях.

- Возможность отделки стен из шлакоблока практически любым материалом. При этом только стоит учитывать сочетание материалов для внутренней и внешней облицовки в техническом отношении.

- Еще одним плюсом является возможность изготовления изделий самостоятельно в домашних условиях, для этого понадобится только инструкция.

К недостаткам можно отнести:

- Сомнительную экологичность. Как уже говорилось, этот показатель зависит от наполнителя изделий.

- Геометрия шлакоблока иногда оставляет желать лучшего. При покупке материала на нее стоит обратить особое внимание. Блоки на основе опилок больше остальных проигрывают в этом показателе.

Несколько лучше – керамзитовые шлакоблоки.

Несколько лучше – керамзитовые шлакоблоки.

Обратите внимание! При покупке изделий с нарушением геометрии, вас будут ожидать дополнительные расходы при кладке и отделке стен.

- Высокий уровень влагопоглощения. Данные изделия достаточно сильно впитывают влагу, а, поэтому нуждаются в защите от нее. Обязательно данный факт стоит учитывать при отделке готовых стен.

- Материал – хрупкий, он легко подвержен механическим воздействиям.

- Показатель морозостойкости относительно небольшой. Однако при применении специализированных добавок его можно несколько улучшить. Но, если сравнивать изделия с другими материалами, то шлакоблок находится далеко не на первых позициях.

Понятие газобетона, его виды и свойства

Газобетон – крайне популярный материал, что напрямую связано с его набором свойств и качеств. Давайте рассмотрим, благодаря каким из них, все большее число застройщиков предпочитают возводить свои строения именно с использованием газобетона.

Технические характеристики

Рассмотрим таблицу и проанализируем показатели.

Свойства и качества газобетона:

| Наименование | Значение | Комментарии |

| Теплопроводность | От 0,09 до 0,38 | Данные значения характерны для изделий в сухом виде. При эксплуатационной влажности данный показатель может значительно увеличиваться. При этом отпускная влажность изделий не должна превышать 25% для материала, изготовленного на основе песка и 30% — для зольных изделий. Зависимость теплопроводности от прочности изделий мы рассмотрим ниже. |

| Морозостойкость | До 150 циклов | Минимальное значение для блоков, используемых для возведения наружных стен, не должно быть менее 25 в соответствии с ГОСТ, а для остальных – не менее 15. Некоторые производители утверждают, что газоблок может выдержать до 150 циклов замораживания и оттаивания. |

| Плотность | 300-1200 | Данные показатели установлены ГОСТ. В зависимости от плотности, разделяют несколько видов газобетона. В зависимости от плотности, разделяют несколько видов газобетона. |

| Марка прочности | От 1,5 до 12,5 | Материал достаточно прочный для того, чтобы возводить из него здания, высотой в несколько этажей. |

| Усадка | 0,3 мм/м2 | Усадка – проблема многих материалов для стен и газобетону она также свойственна. |

| Водопоглощение | 25% | Материал достаточно сильно поглощает влагу. Это –основной недостаток. |

| Экологичность | 2 | Если сравнить газобетон с деревом, то у последнего этот показатель равен 1, а у газобетона – 2. |

Структура газобетона

Классификация

В соответствии с ГОСТ, газобетон имеет несколько классификаций, связанных с различными факторами. Рассмотрим их подробнее.

В зависимости от метода твердения, газобетон может быть: автоклавным и неавтоклавным. Автоклавный газобетон обрабатывается, на последнем этапе изготовления, в специальном оборудовании – автоклаве, под воздействием высокой температуры и давления, изделия твердеют и набирают марочную прочность.

Неавтоклавный газобетон твердеет в естественных условиях, иногда его подогревают при помощи особых машин до невысокой температуры, с целью ускорения процесса. Марочной прочности такой материал достигает спустя 28 дней.

Автоклавный и неавтоклавный газобетон

В зависимости от прочности изделий, газобетон разделяют на:

- Конструкционный;

- Теплоизоляционный;

- Конструкционно-теплоизоляционный.

Внешние отличия газобетона разной прочности

- Первый тип – наиболее прочный, показатель варьируется в промежутке от 1000 до 1200. Используется при возведении зданий, высотой до 12-15 метров. Нуждается в дополнительном утеплении, так как вместе с прочностью вырастает и коэффициент теплопроводности.

- Теплоизоляционный газобетон – наименее прочный, обладает показателем 300-400. Используется исключительно с целью утепления, так как никаких нагрузок, помимо своего веса, выдержать не может.

- Конструкционно-теплоизоляционный газобетон – идеальное сочетание показателя теплопроводности и прочности.

Такие изделия наиболее популярны среди частных застройщиков. Применяют его при возведении стен и перегородок.

Такие изделия наиболее популярны среди частных застройщиков. Применяют его при возведении стен и перегородок.

Рассмотрим таблицу.

Зависимость плотности и коэффициента теплопроводности:

| Вид газобетона | Плотность | Теплопроводность в сухом состоянии |

| Конструкционный | 1000-1200 | 0,29-0,34 |

| Теплоизоляционный | 300-400 | 0,09-0,12 |

| Конструкционно-теплоизоляционный | 500-900 | 0,13-0,28 |

Еще одна классификация основана на типе кремнеземистого компонента.

Изделия могут быть изготовлены на:

- Песке, чаще – кварцевом;

- На золе;

- На иных отходах промышленности.

По типу вяжущего разделяют изделия:

- На известковом вяжущем;

- На цементном;

- На песке;

- На шлаке;

- На смешанном вяжущем;

- На зольном.

Различия в геометрических отклонениях также вызвали необходимость классификации изделий.

В зависимости от категории точности, газоблоки бывают:

- Первой категории точности;

- Второй категории точности;

- Третьей категории точности.

Обратите внимание! Отличаются блоки различной категории между собой исключительно допустимыми отклонениями. Технически и механические характеристики у них – аналогичные и могут отличаться лишь в силу принадлежности к тому или иному производителю.

Рассмотрим таблицу допустимых отклонений в соответствии с ГОСТ.

Геометрические отклонения изделий:

| Отклонение | 1 категория | 2 категория | 3 категория |

| По размеру | Не более 1,5 мм | Не более2 мм | Не более 4 мм |

| По диагонали | 2 мм | 3 мм | 6 мм |

| Отбитость углов | 5 мм | 5-7 мм | 10 мм |

| Нарушения граней | 3 мм | 4 мм | 8-10 мм |

Обратите внимание! Изделия, для которых характерно превышение данных отклонений, не должны превышать количества 5% в партии по каждому из показателей.

Сильные и слабые стороны изделий и строений, возведенных из них

Теперь пришло время рассмотреть преимущества и недостатки газобетона и изделий из него.

Плюсы сводятся к следующему:

- Материал обладает небольшим весом, что может существенно снизить нагрузку на фундамент.

- Большие габариты значительно ускорят процесс возведения здания.

- Материал изготавливается из смеси извести, цемента, песка, алюминиевой пудры и воды. Ни один из материалов не является ядовитым и не выделяет вредных веществ. Как следствие – изделия экологически чистые.

- Газобетон не горит и не вступает во взаимодействие с огнем.

- Показатели прочности и теплопроводности – наиболее оптимальны. Они позволяют возводить строения высотой в несколько этажей и, при этом, сэкономить на утеплении.

- Морозостойкость – на высоком уровне. Как уже говорилось, материал способен выдерживать до 150 циклов.

- Вариативность внешней и внутренней отделки.

Стены из газобетона можно отделать практически любым материалом, с условием соблюдения технологических правил.

Стены из газобетона можно отделать практически любым материалом, с условием соблюдения технологических правил. - Газобетон прост в обращении. Его можно пилить, шлифовать, резать. Для этого не требуется наличие узкоспециализированного инструмента. Обойтись можно обычной пилой или ножовкой.

- Укладку изделий может произвести практически каждый.

- Долговечность строений, возведенных из газобетона, достигает 200 лет.

- Распространенность материала среди производителей и первых поставщиков, дает возможности отыскать дилера, находящегося поблизости и, тем самым, сэкономить на доставке.

Плюсы газобетона

Основные минусы материала:

- Самым главным является гигроскопичность газобетона. Он достаточно сильно впитывает влагу, что делает его более уязвимым. Если происходит ее кристаллизация, блок рискует быть разрешенным изнутри.

Нивелировать недостаток можно путем технически верно исполненной отделки.

- Фиксация элементов- одна из трудностей, которая может возникнуть в процессе строительства дома.

Особо тяжелые элементы, которые обладают большим уровнем вырыва, закрепить, разумеется. Можно, однако узлы фиксации придется планировать на уровне проекта и заранее укреплять их более прочными материалами. Это может быть кирпич или металл.

Особо тяжелые элементы, которые обладают большим уровнем вырыва, закрепить, разумеется. Можно, однако узлы фиксации придется планировать на уровне проекта и заранее укреплять их более прочными материалами. Это может быть кирпич или металл.

Менее тяжеловесные предметы можно крепить при помощи специализированных метизов, предназначенных для изделий из ячеистых бетонов.

- Газобетон – хрупкий. Он не терпит механических воздействий. Сколы и трещины могут появиться в результате неаккуратной транспортировки или небрежного отношения во время проведения работ.

- Усадка – еще один недостаток. Нередко появляются трещины на самих изделиях, а также на уже нанесенной штукатурке.

- Наличие кустарных производств неавтоклавного вида газобетона способствует повышению возможности приобретению некачественной продукции.

Обратите внимание! Всегда обязательно перед приобретением материала, требуйте у продавца (поставщика) продемонстрировать сертификаты качества на продукцию.

Это оградит вас от неудачных покупок.

Более существенных минусов газобетон не имеет.

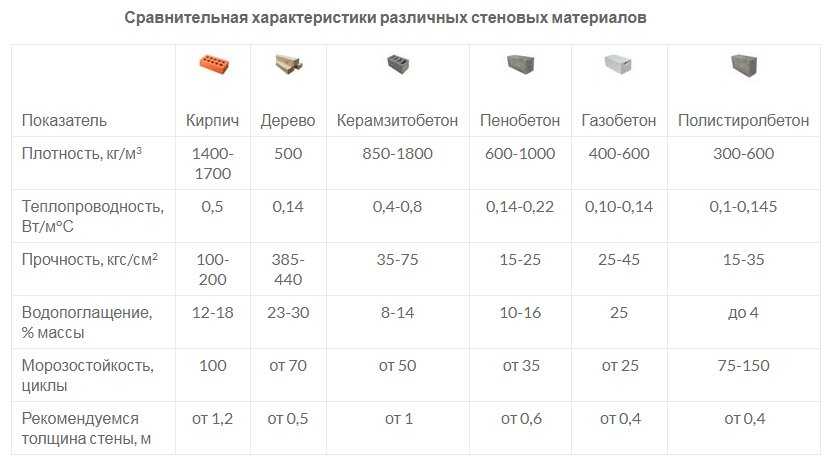

Обзор основных отличий и сходств материалов

А теперь, когда характеристики обоих материалов мы уже рассмотрели, давай те попробуем разобраться, что лучше газобетон или шлакоблок? Воспользуемся таблицей.

Шлакоблок или газобетон: выбираем победителя:

| Показатель или характеристика | Комментарии |

| Теплопроводность | В данном показателе выигрывает однозначно газобетон. Это связано, в первую очередь, с его более низкой плотность, по сравнению со шлакоблоком. |

| Морозостойкость | Морозостойкость у газобетона – также выше, причем в два-три раза, в зависимости от производителя. |

| Усадка | А вот при сравнении показателя усадки, пальма первенства принадлежит шлакоблоку. Он-не садится. А вот газобетон может даже треснуть, в следствие этого явления. |

| Влагопоглощение | Оба материала сильно поглощают влагу и, поэтому, нуждаются в технически верной отделке с целью предотвращения ее пагубного влияния на изделия. |

| Прочность, плотность | Шлакоблок несколько более прочный, но не на много. |

| Вариативность отделки | Стены из обоих изделий могут быть отделаны практически любыми материалами. |

| Скорость строительства | Так как и шлакоблок, и газобетон обладают крупными размерами, скорость строительства у обоих высокая. В зависимости от размера, блоки могут заменить укладку до 15 кирпичей. Согласитесь, процесс будет происходить значительно быстрее. |

| Сложность строительства | Особых сложностей при строительстве обычно не возникает, если не учитывать обязательность армирования. |

| Простота обработки материала | И шлакоблок, и газобетон просты в обработке. Их легко разрезать, отшлифовать. |

| Что дешевле газобетон или шлакоблок? | Шлакоблок – несколько дешевле. |

| Сложность производства | Технология производства материалов – не сложна. Более того, варианты неавтоклавных изделий могут изготавливаться в домашних условиях без существенных затрат. Оборудование при этом можно даже частично соорудить самому. |

| Сфера применения, популярность среди застройщиков | Газоблоки чаще используют при возведении стен дома, а шлакоблок – для строительства подвалов, цоколя. Сфера применения у обоих материалов достаточно широка. Стоит отметить, что газобетон также применяется в жидком виде. Например, для устройства стяжки или основы под теплый пол, для изоляции кровли. |

Несмотря на то, что газобетон выигрывает по многим показателям, сказать, что же лучше – по-прежнему трудно. Так как многое зависит от того, какие качества наиболее важны для застройщика и какие индивидуальные требования он предъявляет к материалу для возведения стен.

Поэтапный разбор технологии изготовления

А теперь давайте взглянем на технологию производства обоих материалов, может, это поможет нам выбрать более подходящий вариант.

Производство газобетона

Для производства газобетона понадобится наличие некоторого оборудования.

Вариантов может быть несколько:

- Конвейерная линия. Она – практически полностью автоматизирована и не требует наличие большого количества персонала, потребуется лишь нанять нескольких операторов. Такая линия обеспечит высокую скорость выпуска и достаточно большие объемы производства. Цена на нее – соответствующая.

- Стационарная линия. Более бюджетный вариант. Комплектацию можно выбрать самостоятельно, однако, от нее будет зависеть конечный результат. Объем производства может быть также большим, однако скорость будет несколько ниже.

- Мини-линия по производству. Подходит для изготовления неавтоклавного газобетона в домашних условиях либо для выпуска на продажу мелким предпринимательством. Не требует наличия больших площадей и существенных затрат. Однако продуктивность ее – невысокая.

Перечень материалов выглядит так:

- Цемент марки не ниже М400;

- Кварцевый песок;

- Алюминиевая пудра или паста;

- Чистая вода;

- Негашеная известь;

- Также используются добавки для увеличения скорости твердения и повышения показателей качеств.

Процесс работ содержит следующие этапы:

- Производится замес раствора;

- Раствор помещается в формы, в которых происходит его вспучивание и образование пор;

- После частичного твердения, изделия подвергаются кантованию и резке на типоразмеры. При домашнем изготовлении, смесь заливают в форму, уже разделенную на размеры.

- На последнем этапе блоки обрабатывают в автоклаве или, при производстве газобетона гидратационного твердения, сушат в естественных условиях. Последний набирает прочность спустя 28 дней.

По истечении 7-10 дней обычно производят распалубку.

Выпуск шлакоблока

Шлакоблок, так же, как и газобетон, может изготавливаться в условиях завода либо самостоятельно.

Для начала работ в домашних условиях потребуется наличие:

- Вибропрессовочное оборудование;

- Песок;

- Цемент;

- Наполнитель в виде шлака или его заменитель.

Вибропресс

При изготовлении материала, необходимо учитывать следующее:

- Наиболее прочными являются блоки, изготовленные на основе цемента, следующими по прочности являются известковые изделия;

- Если заменить часть гранул просеянным песком, то показатели прочности несколько увеличатся;

- Перед тем, как начать заполнение форм смесью, необходимо их подготовить: очистить от пыли и грязи, обработать специальным составом, с целью исключения возможности прилипания изделий к стенкам форм;

- Чем гуще раствор, тем быстрее застынут изделия.

Показатели качеств и свойств готовых изделий зависят не только от метода производства, но и от состава сырья и их пропорций.

Показатели качеств и свойств готовых изделий зависят не только от метода производства, но и от состава сырья и их пропорций.

Стандартная рецептура раствора для шлакоблока выглядит так:

- Шлака – 7 частей;

- Песка – 2 части;

- Гравия – 2 части;

- Цемента – 1.5 части;

- Воды -1,5-3 части.

Рассмотрим кратко процесс работ:

- Готовый раствор помещают в формы и включают вибратор. Далее устанавливают прижим и снова обрабатывают раствор при помощи вибратора до того момента, пока прижим не осядет. Если раствора оказывается мало, его – докладывают. Когда прижим сядет на ограничители – формирование можно считать завершенным.

- Виброформы снова запускаются примерно на 15 секунд, после чего изделия снимаются. При это машину не выключают.

- Сушат блоки 5-7 дней. Марочной прочности они достигают примерно по истечении 4-х недель. При этом в помещении должна быть высокая влажность, а температура воздуха не должна быть холодной.

- Если в раствор добавить пластификатор, то уже через 8-20 часов блоки можно складировать.

- При его отсутствии, складирование возможно только спустя одну неделю.

Шлакоблок своими руками заполнение раствором

При заводском производстве, как и в случае с газобетоном, все происходит в более автоматизированном режиме с минимальным участием человека.

Автоматизированное оборудование для производства шлакоблока

Видео в этой статье содержит информацию об этапах производства изделий.

Особенности кладочных работ

Несмотря на то, что у материалов имеются сходства, кладка каждого из них имеет свои особенности. Разберемся. Что представляет из себя процесс возведения здания из шлако- и газоблока.

Советы при строительстве зданий из шлакоблока

При строительстве с использованием данного материала, следует придерживаться некоторых правил, которые помогут избежать неприятных последствий.

Они сводятся к следующему:

- Кладочные работы следует производить в теплое время года при отсутствии осадков;

- Первого ряд должна находиться на возвышенном фундаменте, высотой более 0,7 метра;

- Не стоит тянуть с отделкой стен, они должны быть в скором времени защищены от воздействия влаги;

- Устройство кровли также стоит производить сразу после завершения работ с той же целью.

Этапы возведения стен:

- Начинается кладка с выставления углов, которое производят при помощи рядовок. Между ними натягивается нить, служащая ориентиром.

- Самый главный ряд – первый, к его укладке нужно подойти со всей ответственностью. Клеящую смесь наносят тонким слоем, используют при этом кельму. После укладки трех блоков, их необходимо проверить на ровность и, при необходимости, подкорректировать. Делать это рекомендуется как можно чаще, с целью исключения ошибок.

- Последующие слои кладутся по аналогии со смещением шва. Все щели должны быть заполнены раствором.

Обратите внимание! Если используются пустотные блоки, то отверстия ни в коем случае нельзя заполнять раствором. Это приведет к потере высоких теплоизоляционных свойств.

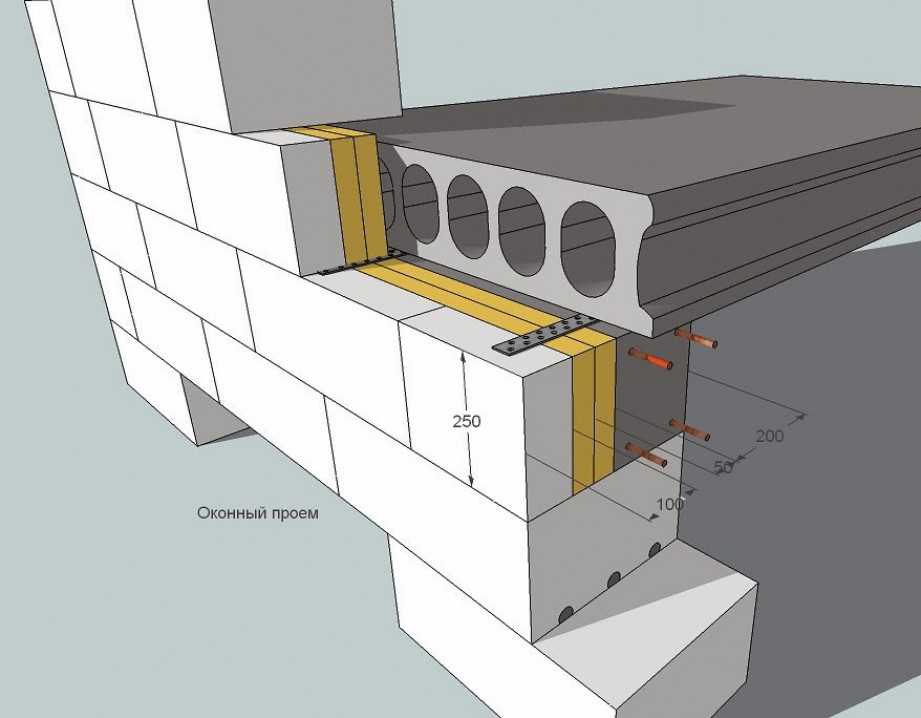

Этапы возведения стен из газобетона

Процесс укладки газобетонных блоков крайне схож с укладкой шлакоблока.

Рассмотрим кратко:

- Первые блоки укладывают по углам, натягивают между ними нить.

- Первый слой укладывают на раствор с целью лучшего сцепления с основанием и упрочнения конструкции. Последующие ряды рекомендуется класть на клей, придерживаясь тонкого слоя, с целью уменьшения мостиков холода.

- Основание должно быть ровным!

- После установки блоков по углам, приступают к укладке всего ряда. Если остается зазор, блок подрезают до нужного размера.

- Корректировка производится при помощи уровня и резинового молотка.

- При укладке первого и каждого 4-го ряда производят армирование.

- Второй и последующие ряды укладываются со смещением шва.

- После возведения стены, необходимо выполнить устройство армопояса.

Расчет газобетонных блоков и клея

Основные итоги

Желаете сэкономить? Выбирайте шлакоблок или вовсе попытайте свои силы при самостоятельном изготовлении. А если для вас решающими факторами являются морозостойкость и экологичность, например, сделайте выбор в пользу газоблока.

Так что лучше газобетон или шлакоблок? Каждый должен сам определить, какие из параметров – наиболее важные. Ведь несмотря на сходства, эти материалы имеют и различия, которые непосредственным образом влияют на прочность, долговечность и эксплуатационные характеристики строения.

сравнение, основные отличия, что выбрать для дома

Основным строительным материалом выступают кирпич и бетон. Последний обычно представляет собой раствор, которым заливают конструкцию. Однако сегодня бетон производят с самыми разными характеристиками и самой разной конфигурации. Варианты в виде блоков пользуются огромной популярностью в частном строительстве.

Содержание

- В чем особенности материалов

- Шлакоблок

- Газоблок

- Обзор основных отличий и сходств материалов

- Особенности применения в строительстве

- Особенности кладочных работ

В чем особенности материалов

Среди многих параметров оценки потребителя больше всего привлекает доступная цена и относительная легкость использования. В этом смысле больше всего внимания привлекают блоки из легких видов бетона с разнообразными добавками.

Что выбрать – газоблок, пеноблок, керамзитоблок, зависит от множества факторов.

Шлакоблок

Получил свое название благодаря составу. Помимо обычного портландцемента, песка и воды, в исходную смесь добавляют немалое количество шлака – отходов производства. Примесь безопасна и химически инертна. Но так как весит шлак намного меньше, готовый блок такого материала легче.

Обычно шлак представляет собой отходы, остающиеся после отжига, вспенивания, обрезки, то есть имеющие воздушную пористую структуру. Это улучшает способность материала к сохранению тепла. Если же в качестве добавки берут гравий, кирпичный бой, гранитный отсев, бетон становится прочнее и более устойчив к морозу.

Это улучшает способность материала к сохранению тепла. Если же в качестве добавки берут гравий, кирпичный бой, гранитный отсев, бетон становится прочнее и более устойчив к морозу.

Для разных задач можно выбрать плотный, теплоемкий, очень дешевый материал

Блоки имеют большие размеры, но весят мало, под такое здание не нужно делать тяжелый фундамент

Материал не склонен к образованию трещин, подходит для строительства в местах с подвижным грунтом

Заявленная долговечность составляет 100 лет

Низкая стоимость, так как материал почти наполовину состоит из отходов

Низкая плотность ограничивает сферу применения – строить здания выше 3 этажей запрещено

Материал хорошо поглощает воду и с трудом испаряет, поэтому стены нужно немедленно штукатурить или облицовывать

Геометрическая форма неточная, много сколов и дефектов – приходится выравнивать, при кладке использовать много раствора

Из-за высокого водопоглощения материал категорически запрещается использовать для сооружения фундамента

Газоблок

Основным параметром выступает высокая пористость. Она обусловлена способом изготовления. В смесь портландцемента, извести, песка и воды добавляют газообразователь, обычно алюминиевую пудру. При этом происходит химическая реакция, в результате которой выделяется водород. Газ не может покинуть массу бетона и образует множество мелких пузырьков, равномерно заполняющих весь объем материала. Такая фактура и определяет все качества ячеистого бетона.

Она обусловлена способом изготовления. В смесь портландцемента, извести, песка и воды добавляют газообразователь, обычно алюминиевую пудру. При этом происходит химическая реакция, в результате которой выделяется водород. Газ не может покинуть массу бетона и образует множество мелких пузырьков, равномерно заполняющих весь объем материала. Такая фактура и определяет все качества ячеистого бетона.

Различают автоклавный и неавтоклавный газобетон. Первый отличает более высокая твердость и прочность при такой же пористости и абсолютная точность размеров и формы. Материал после вспучивания разрезают на блоки, а затем пропаривают в автоклаве при +200°С и 12 атм. Неавтоклавный после вспучивания разливают по формам, в которых материал высыхает естественным путем. Такой вариант менее прочен, менее однороден, хуже сохраняет форму, зато дешев и меньше поглощает влагу: поры в пеноблоке закрытые. Сравнивают обычно автоклавный материал и шлакоблок.

Хорошее соотношение теплопроводности и прочности

Небольшой вес при крупных размерах, что облегчает монтаж

Газоблоки благодаря точной форме можно укладывать на клей, толщина шва всего 3 мм, что исключает появление холодовых мостиков

Морозостойкость достигает 150 полных циклов

Высокое водопоглощение – от 5 до 32%

Склонность образовывать трещины при нагрузках на изгиб, поэтому нужен жесткий фундамент

Шлакоблоки при необходимости можно изготовить в домашних условиях.

Автоклавный газобетон выпускается только на производстве.

Шлакоблок

52.63%

Газоблок

39.47%

Предпочитаю другие материалы

7.89%

Проголосовало: 38

Обзор основных отличий и сходств материалов

Выбирать шлакоблок или газоблок следует после оценки конкретной марки и при конкретных погодных условиях региона. Нюансов множество.

- Теплопроводность – зависит от пористости материала. Сравнивать нужно теплоизоляционные варианты с плотностью в пределах 200–300 кг/м³. По этому параметру однозначно выигрывает газобетон. Во-первых, его теплоизоляционные свойства связаны с высокой пористостью, а не с добавкой утепляющих примесей, во-вторых – пустоты в газосиликате распределены очень равномерного, что исключает образование холодовых мостиков.

- Морозостойкость – заметно выше у автоклавного газобетона, так как он проходит тепловую обработку.

- Водопоглощение – у шлакоблоков показатель достигает 75%.

Максимальное водопоглощение у газоблока – 35–47%. Однако на деле оба материала нуждаются в защите.

Максимальное водопоглощение у газоблока – 35–47%. Однако на деле оба материала нуждаются в защите. - Огнестойкость – оба вида бетона негорючи и выдерживают довольно высокую температуру.

- Звукоизоляция – разница в пользу газобетона: поры, заполненные газом, отлично глушат звук.

- Усадка – шлакоблок намного устойчивее при нагрузке на изгиб и на растяжение, так что в отличие от газобетона он не садится. Газоблоки, не изменяя своих размеров, могут образовывать внутренние и внешние трещины при подвижках фундамента.

- Оба материала выпускаются блоками крупных размеров с разной толщиной. Вес тоже примерно одинаковый, так что стройка с использованием блоков идет намного быстрее. Однако газоблоки можно класть на клей, что улучшает общие теплосохраняющие свойства стены. Такая работа требует более высокой квалификации строителей.

- Оба вида бетона просты в обработке: их очень легко резать, пилить, шлифовать.

Однако крепеж ячеистый бетон держит хуже: закреплять консольную мебель на такую стену можно лишь специальными дюбелями.

Однако крепеж ячеистый бетон держит хуже: закреплять консольную мебель на такую стену можно лишь специальными дюбелями. - Стоимость шлакоблока ниже, поскольку сырье для него и используемая технология дешевле.

Теплопроводность

3.5

Морозостойкость

3

Гигроскопичность

2

Звукоизоляция

3

Теплопроводность

4

Морозостойкость

4

Гигроскопичность

3

Звукоихоляция

5

Автоклавный газоблок выглядит привлекательнее, но оба материала следует защитить от действия воды и мороза, поэтому внешний вид блока при выборе не учитывается.

Особенности применения в строительстве

При сравнении пеноблока и шлакоблока нужно учитывать назначение материала. Бетоны чаще всего применяются в частном строительстве. Простота сборки, большие размеры и малый вес делают их идеальными для сооружения небольших зданий – коттеджей, дач, гаражей, беседок и других хозпостроек.

Газосиликатные блоки чаще выбирают для строительства жилого основного здания, так как они обладают очень точными размерами. Это облегчает стройку, стена получается ровная, едва ли не гладкая. Кроме того, прочность материала выше: из газоблоков позволяют сооружать здания высотой в 5 этажей. Чаще всего речь идет о заполнении несущей стены при готовом железобетонном каркасе. Каркас обеспечивает жесткость здания, а газобетон снижает потребность в утеплении.

Шлакоблок очень привлекает тем, что не дает усадки и не требует жесткого фундамента. Если речь идет о максимально бюджетной постройке, шлакоблоки – вариант оптимальный.

Особенности кладочных работ

Кладка газосиликатных блоков и шлакоблоков выполняется по одинаковой технологии, но с использованием разных материалов.

- Шлакоблок кладут только на строительный цементный раствор. Раствор кладут на поверхность предыдущего ряда, разравнивают.

Устанавливают шлакоблок, удерживая его левой рукой. Важно тщательно выровнять положение кирпича – обычно для этого между углами натягивают шнур и используют его как уровень. Убирают избыток раствора. Простукивают камень, чтобы лег прочнее, а затем укладывают следующий блок. Когда выложен весь ряд, проверяют его положение и выравнивают.

Устанавливают шлакоблок, удерживая его левой рукой. Важно тщательно выровнять положение кирпича – обычно для этого между углами натягивают шнур и используют его как уровень. Убирают избыток раствора. Простукивают камень, чтобы лег прочнее, а затем укладывают следующий блок. Когда выложен весь ряд, проверяют его положение и выравнивают. - Газоблоки кладут примерно также. Однако вместо раствора используют клей. Состав наносят кареткой или специальным шпателем, чтобы получить очень тонкий слой. Рекомендуется промазывать и торцы камня. Укладывают и стыкуют блоки между собой максимально плотно. Выравнивают по тому же принципу. Цементный раствор берут для кладки только 1 ряда на фундамент.

Стены из газоблока и шлакоблока нуждаются в армировании.

Бетонный блок Против.

Шлакоблок: что выбрать?

Шлакоблок: что выбрать?

Шлакоблоки и бетонные блоки используются как профессионалами, так и самодельщиками для самых разных проектов. Вам может быть интересно, в чем разница между ними, когда вы начинаете свое следующее строительное предприятие. Реальность такова, что между ними очень мало различий, и это действительно зависит от того, для чего вы используете блоки.

Шлакоблоки и бетонные блоки

Шлакоблоки и бетонные блоки почти одно и то же. В обоих этих кладочных блоках используются одни и те же три ингредиента: вода, цемент и заполнитель. Однако ингредиенты и процентное содержание цемента и заполнителя различаются между шлакоблоками и бетонными блоками, в результате чего бетонные блоки намного прочнее шлакоблоков и более пригодны для более прочных работ.

Ингредиенты бетона и шлакоблоков

Ингредиенты бетонных и шлакоблоков относительно схожи — вода, цемент и заполнитель. Тем не менее, между двумя блоками есть некоторые различия, основное из которых заключается в том, какой тип заполнителя используется в них, и мы разберем это дальше.

Что такое цемент?

Слова «цемент» и «бетон» часто используются взаимозаменяемо, но на самом деле это разные вещи. Бетон – композитный материал, в состав которого входит цемент. Цемент – это вяжущее вещество, которое схватывает, затвердевает и связывает материалы. Он редко используется сам по себе и обычно используется для связывания агрегатов вместе. Бетонные блоки содержат более высокий процент цемента, чем шлакоблоки.

Что такое агрегаты?

Типы агрегатов, которые можно использовать в блоках, различаются. В зависимости от используемого заполнителя это влияет на общую прочность блока. Агрегаты, которые используются для изготовления как шлаковых, так и бетонных блоков, включают в себя:

- песок

- ГВАЛ

- Дробный камень

- коильный пепел

- Храчка

- СЛАНГ

- БОРГОВАЯ КЛАЙСА

Что такое бетонные блоки?

Бетонные блоки состоят из воздуха, воды, цемента и заполнителей. Когда эти ингредиенты смешиваются вместе, происходит химическая реакция, и в результате получается бетон. Единственными заполнителями, используемыми в бетонных блоках, являются мелкий щебень или цемент, похожий на песок.

Обычное использование бетонных блоков

- Более масштабные строительные проекты

- Дома

- Подпорные стены

- Защитные барьеры

- Фундаменты

История бетонных блоков

История использования бетона насчитывает столетия. Самое раннее использование примитивных бетонных блоков приписывается римлянам, грекам и египтянам. Историки даже считают, что пирамиды были построены частично из обычного бетона.

Уже в 200 г. н.э. римляне использовали бетонный раствор. Римляне использовали местные материалы для производства бетона. Римская архитектура того времени требовала прочных строительных материалов, что делало бетон отличным вариантом для их инфраструктуры и зданий.

В 1824 году британский производитель цемента Джозеф Аспдин запатентовал современный бетон. Рецепт, созданный Аспдином, сегодня известен как цемент, а то, что он запатентовал, известно как портландцемент.

В 1890 году Хармон С. Палмер сконструировал первый в США пустотелый бетонный блок, а к 1900 году Палмер запатентовал свою конструкцию. Эти бетонные блоки были настолько тяжелыми, что один человек не мог их нести самостоятельно!

В то время как первые бетонные блоки в 1700-х годах отливались вручную, и один человек мог изготовить около 10 блоков за один час, сегодня производство бетонных блоков полностью автоматизировано, и за один час можно изготовить тысячи блоков.

Что такое шлакоблоки?

Шлакоблоки отличаются от бетонных блоков одним важным аспектом. В то время как в бетонных блоках в качестве заполнителя используется только мелко измельченный камень, в шлакоблоках используются различные заполнители, причем шлак является наиболее распространенным заполнителем.

Использование золы, которая может быть сожжена древесиной или углем, вместо камней, как в бетонных блоках, облегчает блок, а также снижает себестоимость производства.

Использование угля или древесных отходов в качестве ингредиента при производстве шлакоблоков делает этот строительный материал более экологичным вариантом для тех, кто хочет уменьшить свой углеродный след.

Обычное использование шлакоблоков

- Цветники

- Фундаментные стены

- Наружные камины

- Книжные полки

История шлакоблоков для отопления домов или угля

был избыток пепла. Этот избыток привел к созданию блока нового типа в 1850-х годах. Типичное домашнее хозяйство может производить большое количество зольных отходов за одну зиму, что делает золу более доступным агрегатом для использования.

Какой кирпичный блок подходит для моего следующего проекта?

При выборе блока, подходящего для вашего следующего проекта, важно подумать о том, что вы строите, и каков желаемый результат. Шлакоблоки — отличный выбор, если вы занимаетесь садом или ландшафтным дизайном. Если ваш следующий проект более конструктивный, например, подпорная стена или ступени, вам могут подойти бетонные блоки.

Шлакоблоки — отличный выбор, если вы занимаетесь садом или ландшафтным дизайном. Если ваш следующий проект более конструктивный, например, подпорная стена или ступени, вам могут подойти бетонные блоки.

| Бетонный блок | Шлакоблок | |||

| Withstand High Pressure | ✔️ | |||

| Lighter Weight Block | ✔️ | |||

| Used in Smaller Projects | ✔️ | |||

| Used in Larger Projects | ✔️ | |||

| Требуется меньше ремонта | ✔️ | |||

| Используется зола или зола | ✔️ | |||

| Используется камень или песок | 5 ✔️ | ✔️ | ✔️0105 |

Каким бы ни был ваш следующий проект, вам нужно знать, сколько бетона или шлакоблоков вам нужно купить. Вы можете использовать конкретный калькулятор, чтобы точно знать, сколько блоков будет использоваться в вашем следующем проекте.

Эмили ДиФабио

Эмили — внештатный писатель и преподаватель. Родом из Нью-Йорка, Эмили сейчас живет и работает в Европе.

Эта запись была размещена в DIY, Дом и сад и помечена как строительство, цемент, зола, бетон, DIY. Эмили ДиФабио

|

Опубликовано: 23 июня 2022 г.

Кирпич, раствор и бетонные блоки по сравнению со стоимостью стального строительства

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Резкие колебания цен на строительство требуют использования следующей информации в качестве общего руководства, понимая, что вопросы цепочки поставок, материальные затраты и потребители спрос может существенно повлиять на стоимость строительства.

Стальные здания — это экономичный метод строительства складов, производственных сооружений, школ, офисных зданий, амбаров, ресторанов и т. д. Стальные здания подходят для большинства эстетичных стилей, с множеством вариантов внешней облицовки, включая кирпич, стеновые панели PBR, лепнина, дерево и др. Стальные здания обладают большей прочностью и долговечностью и требуют меньшего обслуживания, чем блоки или блоки из кирпича и строительного раствора или бетонной кладки (CMU).

Стальные здания обладают большей прочностью и долговечностью и требуют меньшего обслуживания, чем блоки или блоки из кирпича и строительного раствора или бетонной кладки (CMU).

В этой статье мы рассмотрим здания из кирпича, раствора и бетонных блоков и сравним их со стальными зданиями.

Краткая история каменной кладки

В течение многих лет из кирпичей строились дома, здания и даже некоторые из самых важных сооружений мира: римский Колизей, Тадж-Махал и пирамиды Гизы.

Вначале производство кирпича зависело от солнечного тепла. Рабочие смешивали грязь или глину с соломой или навозом, оставляя смесь выпекаться на солнце. В конце концов, они создавали формы, вырезая или используя простые формы. Однако в 3500 г. до н.э. производители начали обжигать кирпичи в печах, что сделало их доступными в более холодном климате и распространило производство кирпича по всему древнему миру.

В конце концов, строители включили полые стены в конструкцию своих конструкций, чтобы предотвратить скопление воды. Полые стены состояли как минимум из двух блоков толстого кирпича с пустым пространством примерно 2 дюйма между ними, чтобы обеспечить точку выхода для любой влаги, проникающей через первый слой кирпича. Полые стены привели к идее пустот в кирпичах, которые в строительстве превратились в бетонные блоки кладки (CMU).

Полые стены состояли как минимум из двух блоков толстого кирпича с пустым пространством примерно 2 дюйма между ними, чтобы обеспечить точку выхода для любой влаги, проникающей через первый слой кирпича. Полые стены привели к идее пустот в кирпичах, которые в строительстве превратились в бетонные блоки кладки (CMU).

Одно из самых значительных достижений в производстве кирпича произошло в Нью-Йорке в 1852 году, когда Ричард ВерВалан изобрел паровую машину для производства кирпича. До его изобретения работникам машин приходилось лепить глину вручную. Его изобретение упростило производственный процесс и значительно увеличило производство, что привело к промышленному буму.

Широкое использование кирпича в конце 20-го и начале 21-го веков способствовало деградации земель и уничтожению природных ресурсов из-за удаления глины из земли и использования ископаемого топлива для питания печей, выделяющих парниковые газы. В ответ кирпичная промышленность перешла на более экологичные методы производства кирпича, включая использование природного газа и опилок.

Сегодня производители используют цемент, песок и щебень или легкие заполнители для изготовления кирпичей, а также гораздо более высокую температуру (2000 ° F), чтобы улучшить их прочность и качество и создать огнестойкий, сейсмостойкий и звуконепроницаемый внешний вид. подложка.

В 2020 году кирпичная промышленность произвела примерно 1,9 трлн кирпичей, а к 2027 году, по прогнозам, достигнет 2,3 трлн штук.

Внедрение стали члены, которые болтаются вместе на месте.

Современное стальное строительство началось в конце 19 века, когда изобретатель Сидни Томас изобрел способ удаления фосфора из стали, повышения ее качества и снижения затрат на производство. В 1890, в Чикаго появился первый небоскреб со стальным каркасом, десятиэтажное здание Rand McNally Building. Промышленность продолжает совершенствовать производство и технологии, выпуская все более надежные продукты.

Сегодня, выбирая высококачественную стальную продукцию, такую как Allied Steel Buildings, вы экономите деньги на строительстве, энергии, техническом обслуживании и ремонте. Стальная конструкция обеспечивает бесконечные и универсальные варианты внешнего и внутреннего дизайна, чтобы обеспечить привлекательные и привлекательные здания.

Стальная конструкция обеспечивает бесконечные и универсальные варианты внешнего и внутреннего дизайна, чтобы обеспечить привлекательные и привлекательные здания.

Бетонные блоки или блоки бетонной кладки (CMU)

Изобретение бетонных блоков произошло в 1830 году. Однако в США они не использовались широко до середины 20-го века. Конструкция бетонного блока, изготовленного из портландцемента, заполнителей, таких как кварц и камень, и воды, не менялась десятилетиями.

Кроме того, сплошные или пустотелые блоки бывают различной формы, с двумя или тремя пустотами или сердцевинами, что облегчает обращение с ними. Строители также могут заполнить отверстия цементным раствором/бетоном, чтобы укрепить стену.

Сравнение структурных свойств

Выбор лучших материалов для строительства обычно зависит от их стоимости и способности противостоять нагрузкам и напряжениям, действующим на конструкцию, а также от размера и назначения здания.

К счастью, хорошо зарекомендовавшая себя и стандартизированная промышленность строительных материалов подвергает конструкционные материалы процедурам контроля качества. Эти процедуры включают проверку и испытания в соответствии с национальными стандартами и научными методами испытаний. Глава 17 IBC 2021 определяет требования к качеству, качеству изготовления, строительным материалам и сборке.

Эти процедуры включают проверку и испытания в соответствии с национальными стандартами и научными методами испытаний. Глава 17 IBC 2021 определяет требования к качеству, качеству изготовления, строительным материалам и сборке.

Плотность строительных материалов

Плотность строительных материалов (кг/м3 или фунт/фут3) влияет на компактность изделия – чем плотнее, тем компактнее. Плотность включает в себя прочность материала, теплопроводность, теплопроводность и т. д. Чем выше плотность материала, тем выше его прочность, чтобы противостоять приложенным внешним силам. Плотность снижает теплопередачу и, следовательно, снижает теплопроводность.

- Сталь: 490 фунтов/фут3, (7850 кг/м3)

- Кирпич: 100–112 фунтов/фут3, (1600–1800 кг/м3)

- Бетонный блок: 85–140 фунтов/фут3 (1361–2243 кг/м3)

Прочность на сжатие

Прочность на сжатие в строительстве относится к способности материала выдерживать сжатие и давление (несущая способность). В регионах, подверженных землетрясениям или экстремальным погодным условиям, часто требуется большая прочность на сжатие.

В регионах, подверженных землетрясениям или экстремальным погодным условиям, часто требуется большая прочность на сжатие.

- Сталь: 345 МПа (50 000 фунтов на кв. дюйм)

- Кирпич: 1000–2000 фунтов на кв. дюйм (7–14 МПа)

- Бетонный блок: 2489 фунтов на кв. дюйм (175 МПа)

Прочность на растяжение

Прочность на растяжение показывает, насколько материал может растягиваться без разрушения (точка разрушения). Например, растягивающее напряжение может возникать, когда вышеуказанные силы давят на объект (например, на балку), в результате чего нижняя часть балки изгибается и растягивается.

- Сталь: 350 МПа (50 000 фунтов на кв. дюйм)

- Кирпич: 1000–2000 фунтов на кв. дюйм (0,35–2,1 МПа)

- Бетонный блок: 300–700 фунтов на кв. дюйм (2–5 МПа)

Процесс строительства и сравнение затрат

Критическая часть процесса строительства включает в себя сравнение стоимости строительных материалов, таких как внешняя оболочка, которые соответствуют эстетическим, функциональным и бюджетным требованиям проекта. Сравнение стоимости внешней оболочки должно включать затраты на материалы и строительство, а также на бетонный фундамент. Итак, давайте посмотрим на разницу в стоимости между бетонными блоками, кирпичом и сборными стальными зданиями.

Сравнение стоимости внешней оболочки должно включать затраты на материалы и строительство, а также на бетонный фундамент. Итак, давайте посмотрим на разницу в стоимости между бетонными блоками, кирпичом и сборными стальными зданиями.

Бетон

Установка стены из бетонных блоков стоит от 15 до 30 долларов за фут2, что аналогично стоимости сборной железобетонной стены (от 20 до 30 долларов за фут2), но меньше, чем установка стены из литого бетона (от 10 до 60 долларов за фут2), которая требует больше труда.

Кирпич и строительный раствор

Строительство новой кирпичной стены стоит от 15 до 60 долларов за кв. фут в зависимости от размеров стены, стиля и типа конструкции.

Сборные стальные конструкции

Несмотря на то, что цены сильно различаются во время проблем с цепочками поставок и войн, стальные здания обычно в среднем составляют около 25 долларов за квадратный фут. Кроме того, залитый бетонный фундамент стоит от 3,85 до 7 долларов за квадратный фут. Современные методы производства стали делают ее чрезвычайно экономичным строительным материалом. Кроме того, отечественная конструкционная сталь содержит от 77 до 90 процентов переработанной стали, что снижает цену на сталь. Для стальных зданий площадью менее 5000 кв. футов Allied Steel Buildings предлагает клиентам этот калькулятор цен в режиме реального времени.

Современные методы производства стали делают ее чрезвычайно экономичным строительным материалом. Кроме того, отечественная конструкционная сталь содержит от 77 до 90 процентов переработанной стали, что снижает цену на сталь. Для стальных зданий площадью менее 5000 кв. футов Allied Steel Buildings предлагает клиентам этот калькулятор цен в режиме реального времени.

По нескольким причинам сборные стальные здания стоят меньше, чем стены из бетонных блоков и кирпича, однако сталь обеспечивает большую прочность и долговечность и требует меньшего обслуживания.

- В отличие от стеновых конструкций из кирпича и раствора или бетонных блоков сборное стальное здание включает в себя крышу. Добавление крыши к зданию из кирпича, раствора или бетонных блоков площадью 2400 кв. футов будет стоить от 10 000 до 13 000 долларов.

- Прочность стальных строительных систем снижает затраты на материалы и оборудование по сравнению с кирпичными и бетонными конструкциями.

- Сборка зданий Allied Steel Buildings значительно сокращает время строительства, экономя время и деньги на рабочей силе.

Простой характер каркасных и стальных конструкций требует меньше квалифицированных рабочих, чем кирпичные или бетонные методы, что еще больше снижает затраты на строительство. Более быстрое время завершения также снижает затраты на временное финансирование и страхование рисков строителей.

Простой характер каркасных и стальных конструкций требует меньше квалифицированных рабочих, чем кирпичные или бетонные методы, что еще больше снижает затраты на строительство. Более быстрое время завершения также снижает затраты на временное финансирование и страхование рисков строителей.

Строительство из кирпича и раствора по сравнению со стоимостью строительства из стали

- В отличие от обычного строительства из кирпича и раствора, сборные стальные здания включают в стоимость архитектурные и инженерные решения. Архитектурно-инженерные работы для здания из кирпича и раствора или бетонных блоков добавят проекту около 15%.

- обеспечивает большую долговечность, чем кирпич и раствор. Пористая природа кирпичей делает их восприимчивыми к влаге и коррозии из-за колебаний температуры и влажности, что может привести к структурным повреждениям и нездоровой плесени.

Сталь

Стоимость строительства из бетонных блоков и стали

- Тяжелый бетон требует постоянного ухода от плесени и погодных условий, в отличие от стали.

- требует более толстых и дорогостоящих фундаментов, чтобы поддерживать его устойчивость, в отличие от легких стальных конструкций.

Увеличенный вес бетона

Облицовка сборных стальных конструкций современным сайдингом или кирпичной кладкой

Выбор типа облицовочных материалов для вашего сборного стального здания зависит от эстетики, функциональности, стоимости и климатических условий. К счастью, вы можете выбрать из множества вариантов сайдинга для сборных стальных зданий, в том числе из кирпича.

Варианты облицовки для сборных стальных зданий

Обшивка кирпичом (камнем, камнем) на металлическом здании создает классический винтажный вид красного кирпича или другого цвета, соответствующего вашему стилю. Кроме того, шпон имеет ряд преимуществ перед настоящим кирпичом: меньший вес, влагостойкость и гибкость дизайна.

Стальные строительные панели PBR Стеновые панели

Несущие ребристые панели Purlin представляют собой прочную, экономичную, воздухо- и водонепроницаемую систему наружных стен, крыш, фасций и перекрытий для сборных стальных зданий. Большой выбор панелей, доступных во многих цветах, накладываются друг на друга, создавая прочный контакт металла с металлом и обеспечивая герметичную установку.

Большой выбор панелей, доступных во многих цветах, накладываются друг на друга, создавая прочный контакт металла с металлом и обеспечивая герметичную установку.

Экономичные стандартные панели Allied Steel PBR имеют небольшие ребра между глубокими ребрами в форме трапеции, что придает панелям прочность без утяжеления, визуальную привлекательность и равномерные тени на конструкции. Конструкция ножек с поясом обеспечивает постоянное выравнивание панелей и зацепление крепежных элементов.

Другие варианты строительных панелей Allied Steel

Изолированные металлические стеновые панели

Allied Steel предлагает изолированные металлические панели для стальных конструкций, которые состоят из двух стальных слоев с сердцевиной из пенополиуретана или полиизоцианурата. Легкие, простые в установке панели отвечают как механическим, так и эстетическим требованиям, изолируя тепло, холод, огонь и звук, чтобы сэкономить на счетах за электроэнергию.

Архитектурные металлические стеновые панели

Скрытое крепление (C. F.) Архитектурная панель (для стен, фасадов)

F.) Архитектурная панель (для стен, фасадов)

Allied Steel достигает C.F. чистый, современный вид панелей со скрытым креплением, стеновая система. Стеновые панели CF бывают разных цветов и из стали 24 или 22 калибра, сформированной в секции шириной 16 дюймов и глубиной 3 дюйма.

Архитектурная панель с прямым креплением (только для стен)

Архитектурная панель с прямым креплением крепится к открытой системе крепления, доступна с гладкой или рельефной отделкой, во многих цветах. Панель бывает 22, 24, 26 и 29.измерять.

Штукатурка и деревянный сайдинг

Вы также можете применять лепнину и деревянную обшивку к зданиям Allied Steel. Штукатурка, нанесенная в виде панелей или спрея, смягчит резкое ощущение металла. Деревянный сайдинг придает конструкциям более эстетичный вид.

Проектирование идеальных сборных стальных зданий с помощью Allied Steel Buildings

Allied Steel Buildings создает прочные, долговечные и не требующие особого ухода конструкции различных стилей, цветов и вариантов облицовки.

Такие изделия наиболее восприимчивы к влаге. Долговечность их сравнительно меньше. Теплоизоляционные характеристики – высокие.

Такие изделия наиболее восприимчивы к влаге. Долговечность их сравнительно меньше. Теплоизоляционные характеристики – высокие. Они наиболее распространены среди застройщиков.

Они наиболее распространены среди застройщиков.

Несколько лучше – керамзитовые шлакоблоки.

Несколько лучше – керамзитовые шлакоблоки. Такие изделия наиболее популярны среди частных застройщиков. Применяют его при возведении стен и перегородок.

Такие изделия наиболее популярны среди частных застройщиков. Применяют его при возведении стен и перегородок.

Стены из газобетона можно отделать практически любым материалом, с условием соблюдения технологических правил.

Стены из газобетона можно отделать практически любым материалом, с условием соблюдения технологических правил. Особо тяжелые элементы, которые обладают большим уровнем вырыва, закрепить, разумеется. Можно, однако узлы фиксации придется планировать на уровне проекта и заранее укреплять их более прочными материалами. Это может быть кирпич или металл.

Особо тяжелые элементы, которые обладают большим уровнем вырыва, закрепить, разумеется. Можно, однако узлы фиксации придется планировать на уровне проекта и заранее укреплять их более прочными материалами. Это может быть кирпич или металл. Это оградит вас от неудачных покупок.

Это оградит вас от неудачных покупок.

Показатели качеств и свойств готовых изделий зависят не только от метода производства, но и от состава сырья и их пропорций.

Показатели качеств и свойств готовых изделий зависят не только от метода производства, но и от состава сырья и их пропорций.

Автоклавный газобетон выпускается только на производстве.

Автоклавный газобетон выпускается только на производстве. Максимальное водопоглощение у газоблока – 35–47%. Однако на деле оба материала нуждаются в защите.

Максимальное водопоглощение у газоблока – 35–47%. Однако на деле оба материала нуждаются в защите. Однако крепеж ячеистый бетон держит хуже: закреплять консольную мебель на такую стену можно лишь специальными дюбелями.

Однако крепеж ячеистый бетон держит хуже: закреплять консольную мебель на такую стену можно лишь специальными дюбелями. Устанавливают шлакоблок, удерживая его левой рукой. Важно тщательно выровнять положение кирпича – обычно для этого между углами натягивают шнур и используют его как уровень. Убирают избыток раствора. Простукивают камень, чтобы лег прочнее, а затем укладывают следующий блок. Когда выложен весь ряд, проверяют его положение и выравнивают.

Устанавливают шлакоблок, удерживая его левой рукой. Важно тщательно выровнять положение кирпича – обычно для этого между углами натягивают шнур и используют его как уровень. Убирают избыток раствора. Простукивают камень, чтобы лег прочнее, а затем укладывают следующий блок. Когда выложен весь ряд, проверяют его положение и выравнивают. Простой характер каркасных и стальных конструкций требует меньше квалифицированных рабочих, чем кирпичные или бетонные методы, что еще больше снижает затраты на строительство. Более быстрое время завершения также снижает затраты на временное финансирование и страхование рисков строителей.

Простой характер каркасных и стальных конструкций требует меньше квалифицированных рабочих, чем кирпичные или бетонные методы, что еще больше снижает затраты на строительство. Более быстрое время завершения также снижает затраты на временное финансирование и страхование рисков строителей.