Блоки из щепы и цемента: evgenyart — LiveJournal

?

Categories:

- Ремонт

- Лытдыбр

- Cancel

- Mood: cheerful

Ещё в декабре пригласил меня один заказчик ознакомиться с его недавно построенным домом для отделки фасадов и интерьеров. Дом как дом, в три этажа, вот только построен из блоков какого-то местного производства. Хозяин производства уверял моего заказчика в огромных преимуществах этого блока перед остальными. И дом-то будет тёплый, и усадок не будет, так как всё по технологии делается, и геометрия-то у блока отменная. Походил я по этажам, посмотрел на стены и предложил подождать с работами до лета. Почему? Повсюду идут трещины разной величины. Некоторые во всю стену. Если приступать к работе по внутренней отделке, то вся работа может оказатья насмарку именно из-за этого, а кто будет виноват?

Походил я по этажам, посмотрел на стены и предложил подождать с работами до лета. Почему? Повсюду идут трещины разной величины. Некоторые во всю стену. Если приступать к работе по внутренней отделке, то вся работа может оказатья насмарку именно из-за этого, а кто будет виноват?

Предложил заказчику поставить маячки на трещины. Это даст возможность проверить насколько они стабильны, или ещё процесс усыхания блоков продолжается. А возможно и не только блоков, а самого дома, расположенного на краю посёлка на склоне оврага. Сам дом, его масса может давать подвижки на нестабильных грунтах, тем более недавно построенный.

Маячок не мой.

На месяц приостановили начало работ по отделке. За это время все поставленные заказчиком маячки лопнули. Приобретённые блоки из щепы и цемента усыхают. Теперь я предложил подождать до установления стабильно тёплой погоды и летом приступить сначала к фасадным работам по отделке, затем к внутренним.

А производитель блоков мамой клялся, что блоки высушены аж до немогу.

Понятно, что дом из такого блока будет тёплым, но уж больно капризный материал и зависит от влажности в процессе строительства. У нас регион не такой солнечный как в Кисловодске, или Ялте и пока фасад не будет полностью изолирован от внешней среды декоративной штукатуркой (без доступа воздуха и влаги) щепа в блоке так и будет разбухать.

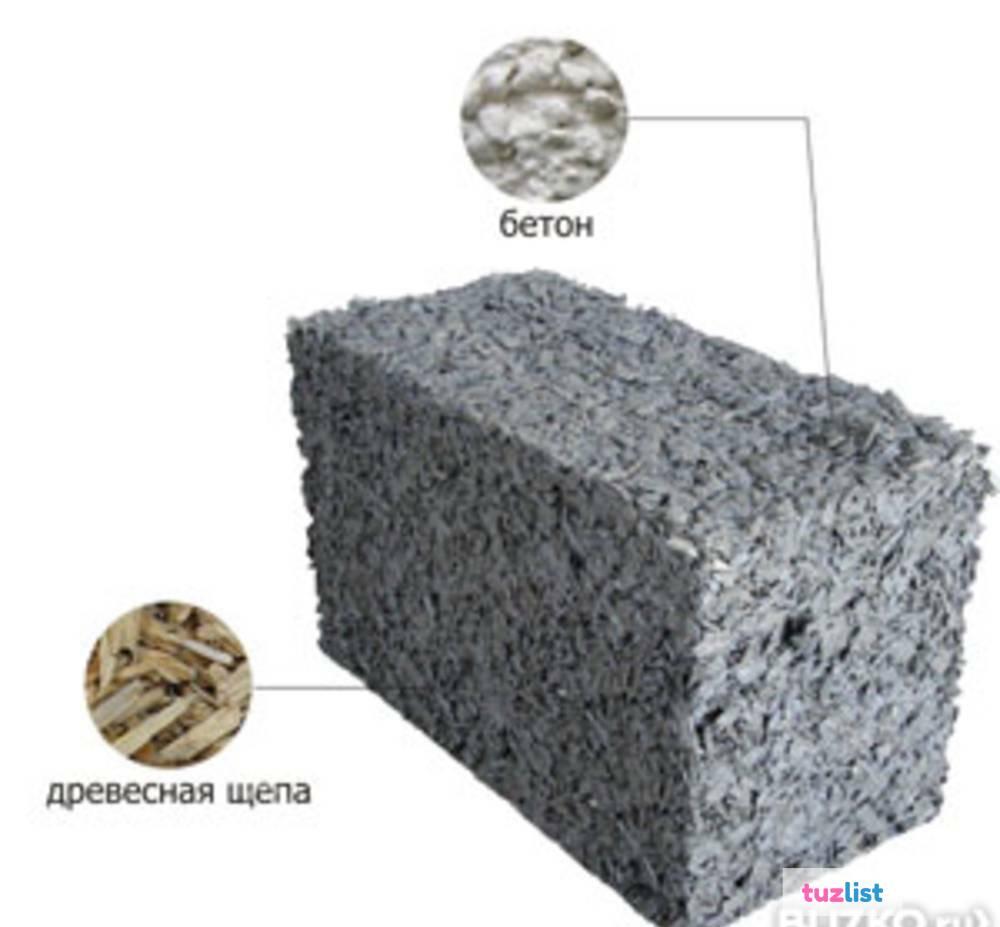

Из чего в идеале должен состоять блок: щепа, цемент, вода и химические добавки в виде хлорида кальция ГОСТ 450-77, жидкое стекло ГОСТ 13078-67, силикат-глыба ГОСТ 13079-67, сернокислый глинозём ГОСТ 5155-74, известь ГОСТ 9179-77.

Для производства блока используется щепа сосны и ели, реже лиственичные породы, ещё реже из лиственницы ( но дороже, так как эта щепа требует двойных хим добавок). Линейные размеры щепы должны быть: длина до 25 мм, ширина 5-10мм, толщина 3-5мм.

Поскольку производство таких блоков располагается непосредственно на лесоперерабатывающих предприятиях, то недобросовестные производители добавляют в состав что попало: ветки, древесную пыль, мелкую стружку и неизвестно что ещё. Качество блока от таких манипуляция весьма и весьма страдает. Различные технологи могут обосновывать добавление в состав массы коры, листьев, соломы, тырсы и невесть чего ещё, но и так блок, изготовленный только из щепы с цементом весьма щекотливая тема для строительства наружных стен дома в нашем регионе, а ещё и с подозрительными добавками становится проблемой при отделке фасадов и внутрянки.

Качество блока от таких манипуляция весьма и весьма страдает. Различные технологи могут обосновывать добавление в состав массы коры, листьев, соломы, тырсы и невесть чего ещё, но и так блок, изготовленный только из щепы с цементом весьма щекотливая тема для строительства наружных стен дома в нашем регионе, а ещё и с подозрительными добавками становится проблемой при отделке фасадов и внутрянки.

Всем хочется иметь тёплый дом — это понятно, но нужно быть готовым к последующим сюрпризам и тщательно организовывать как сам строительный процесс, его время проведения (сезонность), так и материалы для последующей отделки как снаружи, так и внутри.Подробнее: https://srbu.ru/stroitelnye-materialy/223-arbolitovye-bloki-nedostatki-dostoinstva-i-kharakteristiki.html Уж если так хочется строить дом именно из арболитовых блоков — тут зевать нельзя: нужнот ехать на производство и знакомиться со всеми процессами. Разговаривать не только со сладкоречивыми менеджерами, но с инженерами-технологами и рабочими. Причём с рабочими особо подробно и лучше с несколькими. Не пренебрегайте мелким подхалимажем — шоколадку там подарить, или бутылку пива и узнаете гораздо больше, чем из официальных источников.

Причём с рабочими особо подробно и лучше с несколькими. Не пренебрегайте мелким подхалимажем — шоколадку там подарить, или бутылку пива и узнаете гораздо больше, чем из официальных источников.

Удачи в выборе материалов для строительства))

Tags: архитектура, интересное, размышления, стройка

Subscribe

Мужская живопись от баталистов и чуть-чуть дамской

Праздник вчера был важный и отважный! Хочу поделиться картинами наших баталистов из студии Грекова. В нашей стране сохраняют школу и мастерство…

Выставка в музее Героев России и СССР

Очень приятное место этот музее Героев России и СССР. Просторно для выставки, рояль приличный и не в кустах. Работы на выставке представлены…

Первая прогулка

Вывел Лису погулять по посёлку. Забавно — кто во что горазд, учитывая, что посёлок на склоне, то вообще …. вытворяют такое … И от мороза ручки…

Photo

Hint http://pics. livejournal.com/igrick/pic/000r1edq

livejournal.com/igrick/pic/000r1edq

изготовление кирпича из щепы, стружек

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе. Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

Виды опилкоблоков по удельному весу:

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Содержание

- 1 Блоки на основе стружки и цемента – область применения

- 2 Преимущества и недостатки

- 3 Блоки из опилкобетона: характеристика

- 3.1 Состав блоков

- 3.2 Компоненты

- 3.3 Пропорции

- 3.4 Смешивание компонентов

- 3.5 Размер опилок

- 4 Виды древесно-цементных материалов

- 4.1 Арболит

- 4.2 Фибролит

- 4.3 Опилкобетон

- 4.4 Цементно-стружечные плиты

- 4.5 Ксилолит

- 5 Изготовление блоков своими руками

Блоки на основе стружки и цемента – область применения

Применяется материал в самых разных сферах, но в основном в возведении малоэтажных зданий. Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Популярен опилкобетон и для проведения работ по утеплению подвальных помещений, капительных стен сооружений, создания изоляционного слоя. Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Обычно используют по максимуму характеристики теплоизоляции и реализуют конструкционные решения внутри помещений, в создании ненагруженных конструкций и т.д.

Там, где отмечена повышенная влажность, плиты или блоки желательно выполнять с дополнительным слоем изоляции, так как они будут впитывать влагу. При должной защите и учете всех свойств опилкобетон из щепы способен долго сохранять геометрическую форму, а также механические и эксплуатационные свойства.

Преимущества и недостатки

Прежде, чем начинать изготовление блоков из опилок и цемента своими руками, нужно хорошо изучить свойства материала, плюсы и минусы. С учетом специфичности его состава опилкобетон подходит далеко не для всех работ и условий эксплуатации, но при выполнении всех требований может стать действительно удачным выбором.

Основные достоинства опилкобетона:

- Высокий уровень теплоизолцяии – дома хранят прохладу летом, тепло зимой, словно термос.

- Экологичность и безопасность для людей – отсутствие токсинов и вредных выделений гарантирует в жилье положительный микроклимат и отсутствие аллергий.

- Прочность – неплохие структурные показатели, некоторые виды опилкобетона можно использовать для возведения несущих конструкций (но не выше 3 этажей).

- Стойкость к огню – за счет введения в состав синтетических добавок, делающих материал способным в течение 2 часов не гореть при температуре +1200 градусов.

- Прекрасная паропроницаемость – за счет пористой структуры опилкобетон пропускает воздух, не задерживает влагу.

- Стойкость к резким перепадам температур – не боится замораживания/оттаивания, не деформируется при внешних воздействиях.

- Доступная стоимость – немного дороже газобетона, но при самостоятельном изготовлении цена еще понижается.

- Хорошие показатели звукоизоляции – благодаря пористости материала он работает в обе стороны (снаружи/внутри).

- Простая работа – легкий монтаж за счет минимального веса и идеальных геометрических параметров, распил, сверление с сохранением целостности структуры и формы.

- Использование вторсырья – все виды цементно-стружечных блоков и плит создаются на базе щепы или стружки, которые представляют собой отходы деревообработки. Купить опилки можно по небольшой цене.

- Длительный срок эксплуатации – при обеспечении оптимальных условий блоки из опилок и цемента служат десятилетия.

- Небольшой вес – что облегчает монтаж и снижает общее давление конструкции на основание.

Из недостатков материала стоит отметить такие, как: низкий уровень влагостойкости и необходимость в защите, ограниченный выбор сырья в плане пород древесины, большая длительность этапов производства (после того, как материал залит в формы, он должен затвердевать и сушиться минимум 3 месяца до начала работ).

Блоки из опилкобетона: характеристика

Опилкобетон предполагает определенные свойства и требования по использованию в строительстве. Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Толщина швов между блоками составляет около 10-15 миллиметров, нередко блоки используют лишь для кладки утепляющего внутреннего слоя.

Если же цементно-стружечные блоки (плиты) используются для создания оконных/дверных перемычек, их обязательно армируют. Что касается остальных требований, то все они обусловлены особенностями материала.

Состав блоков

Основные компоненты опилкобетона:

- Песок – повышает прочность, но снижает свойства теплоизоляции (поэтому важно подобрать оптимальную пропорцию)

- Портландцемент – минимум марки М400

- Деревянная стружка (щепа) – усиливает звуко/теплоизоляцию, перед применением сушится

- Специальные добавки – для обеспечения огнестойкости, пропитки от грызунов и т.

д.

д.

Компоненты

В производстве опилкобетона могут использоваться отходы самых разных пород древесины: пихта, сосна, тополь, ель, бук, береза, ясень, граб, дуб, лиственница. Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Для сосны характерно ускоренное твердение – блоки можно использовать в строительстве уже через 40 суток после заливки в формы. Дубовая щепа и лиственница продлевают срок набора прочности – они требуют отстаивания на протяжении минимум 100 суток.

С целью повышения прочности, стойкости к огню и понижения способности впитывать влагу древесные компоненты готовят специальным образом: вымачивают в известковом молоке, сушат (принудительно/естественно), замачивают в смешанном с водой жидком стекле (1 часть стекла и 7 частей воды). Для обеспечения однородности материала щепу пропускают сквозь сито с ячейками 10-20 миллиметров.

Пропорции

Соотношение материалов в составе напрямую влияет на плотность и другие характеристики. Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Пропорции материалов для 1 м3 опилкобетона:

- 5 марка (плотность около 500 кг/м3) – по 50 кг цемента и песка, по 200 кг извести и опилок

- 10 марка (650 кг/м3) – 100 кг цемента, 200 кг песка, 150 кг извести и 200 кг опилок

- 15 марка (800 кг/м3) – 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок

- 20 марка (плотность 950 кг/м3) – 200 кг цемента, 500 кг песка, 50 кг извести, 200 кг опилок

Смешивание компонентов

Процесс смешивания такой: все материалы отмерить, смешать сухими песок и цемент, добавить известь и опилки, снова смешать тщательно, порционно вливать воду, добиваясь нужной консистенции раствора.

Сначала желательно сделать пробный замес, проверить смесь на эластичность: если комок рассыпается, нужно долить воды, если вода стекает – уменьшить объем. Правильно замешанный раствор твердеет в течение часа.

Правильно замешанный раствор твердеет в течение часа.

Размер опилок

Данный параметр мало влияет на прочность блоков, тут больше важна однородность материала, а не величина. Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Подходит стружка с пилорамы – неважно, дисковой или ленточной. Но не стоит брать опилки с калибровочных или оцилиндровочных станков, так как они неоднородны по структуре.

Виды древесно-цементных материалов

Разнообразие древесно-цементных материалов не очень большое. Отличаются блоки по типу щепы и пропорциям материалов в составе, структуре, типу связующего. Самые популярные виды цементно-стружечных блоков: фибролит и арболит, цементно-стружечная плита, опилкобетон и ксилолит.

По прочности плиты бывают разных марок от М5 и классов от В0.35, плотности – показатель в диапазоне от 400 до 800 кг/м3.

Арболит

Производится из большого объема древесной щепы, песка, портландцемента, воды и химических добавок. Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Обычно в работу идут отходы деревообработки хвойных и лиственных пород, реже – солома-сечка, конопляная/льняная костра, измельченный стеблями хлопчатник и т.д.

Арболит бывает теплоизоляционным и строительным. В первом виде больше щепы, второй – более прочный. Где применяется: напольные плиты, кирпич под выгонку внутренних/наружных стен, покрытия и перекрытия, крупные стеновые панели.

Фибролит

Обычно поставляется в формате плит из цемента и стружки. Для производства используется щепа длиной 35 сантиметров и больше, шириной до 10 сантиметров, которая размалывается до состояния шерсти.

После помола сырье минерализируется хлористым калием, увлажняется водой, замешивается с бетоном, прессуется под давлением 0.4 МПа в плиты. Далее изделия проходят термообработку и сушатся. Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

Фибролит также бывает изоляционно-конструкционным и теплоизоляционным.

Главные характеристики фибролита:

- Пожаробезопасность – отсутствие способности гореть открытым пламенем

- Шероховатая поверхность – обеспечивает хорошее сцепление с другими материалами

- Теплоизоляция – теплопроводность находится в районе 0.08-0.1 Вт/м2

- Влагопоглощение – 35-45%

- Легкость обработки – материал можно пилить, сверлить, забивать в него дюбеля и т.д. без риска расколоть или деформировать

- Подверженность поражению плесенью и грибком при нахождении во влажности свыше 35%

Опилкобетон

Данный материал похож на арболит, но не так требователен к типу и параметрам щепы древесины. Состоит из цемента, песка, воды, опилок различной фракции, могут быть включены глина и известь. Пропорция песка тут может быть больше, чем в арболите, поэтому и прочность выше при идентичной плотности.

Опилкобетон обеспечивает больший вес несущей конструкции при одинаковом классе прочности. По теплоизоляционным характеристикам материал также уступает арболиту.

По теплоизоляционным характеристикам материал также уступает арболиту.

Основное преимущества опилкобетона – низкая стоимость при отсутствии особых условий по эксплуатации, что делает использование его в строительстве более выгодным.

Цементно-стружечные плиты

Материал создают из замешанной на цементе, воде и минеральных добавках древесно-стружечной смеси, которую потом дозируют, заливают в формы, прессуют и обрабатывают высокой температурой. Главные преимущества плит: негорючесть, стойкость к морозу, биологическая инертность.

Плиты нередко используют в сборных конструкциях, в реализации внутренних и фасадных работ. Плиты отличаются высоким уровнем влагостойкости, из недостатков можно выделить лишь достаточно большой вес и низкую эластичность. При изгибах плиты ломаются (при этой демонстрируют хорошую стойкость к продольным деформациям), поэтому применяются часто с целью усиления каркаса.

Ксилолит

Песочный материал, сделанный на базе магнезиального вяжущего и древесных отходов (мука и опилки). Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Также в состав вводят минеральные тонкодисперсные вещества: мраморную муку, тальк, щелочные пигменты и т.д. Производство осуществляется с применением температуры в +90 градусов и давления в районе 10 МПа, что делает материал особенно прочным после затвердевания. Обычно плиты данного типа используют при создании полов.

Характерные особенности ксилолита:

- Негорючесть

- Высокий уровень прочности на сжатие (5-50 МПа, зависит от вида материала)

- Стойкость к ударным нагрузкам, отсутствие риска смятия, сколов

- Отличные тепло/шумоизоляционные характеристики

- Стойкость ко влаге, морозу

Изготовление блоков своими руками

Приступая к созданию блоков из опилок и цемента своими руками, необходимо хорошо изучить весь процесс и учесть нюансы.

Как создать блоки самостоятельно:

- Подготовить все инструменты для работы со смесью и устройства – бетономешалка, молотковая дробилка, рубильная машина, вибропрессовальная машина, вибростанок и т.

д.

д. - Подготовить сырье – купить в строительном магазине цемент М400 минимум, заказать чистый песок, известь (можно глину), найти на заводе много древесных опилок (желательно сухих, если регион влажный – нужно также запастись минерализаторами для обработки опилок, в качестве которых могут выступить жидкое стекло или известковое молоко).

- Тщательное измельчение древесины путем загрузки в рубильную машину, а потом в молотковую дробилку (для получения одинаковой фракции).

- Аккуратный просев щепы, чтобы отделить мусор, землю, кору и т.д.

- Пропитка щепы – вымачивание в смеси жидкого стекла с водой в пропорции 1:7. Для ускорения прохождения процесса минерализации и затвердевания материала можно добавить немного хлористого кальция.

- Обработка гашенной известью – дезинфекция от вредителей.

- Смешивание – для получения стандартной смеси берут 1 тонну портландцемента, 250 кг извести и 2.5 тонн песка. Объем щепы определяется отдельно, исходя из нужных характеристик и вида блоков.

Все смешивается в бетономешалке.

Все смешивается в бетономешалке. - Заливка смеси в формы, установка на вибропрессовальный аппарат.

- Сушка – натяжение пленки на емкость с формами, выдержка в помещении 12 суток при температуре +15 градусов и выше (в холоде гидратация будет проходить медленнее гораздо). Периодически материал можно проверять – если сухо, увлажнять водой.

Блоки из опилок и цемента – прекрасный выбор для выполнения множества работ в сфере ремонта и строительства малоэтажных зданий. При правильном выборе качественного материала и соблюдении технологии работы, создании оптимальных условий опилкобетон обеспечит надежность, прочность и долговечность конструкции.

Технология производства арболита в домашних условиях

Номенклатура монолитного арболита

Номенклатура монолитного арболита такая же, как у блочного арболита — бывает 2 видов:

- Конструкционная.

Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Применяются для возведения несущих стен и перегородок зданий до 2-х этажей. - Теплоизоляционный. Его плотность от 300 до 500 кг/куб.м. м. Класс прочности — В0,35, В0,5, В0,75. Применяются для заполнения пазух и межстеновых пустот для тепло- и звукоизоляции.

Прочность залитого арболита зависит от марки используемого цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Строительство домов

94 голоса

+

Голосуйте за!

—

Против!

Пошаговая технология изготовления арболита предусматривает подготовку основания, определение компонентов и состава блочного материала. В этой статье мы рассмотрим особенности производства своими руками с использованием необходимого оборудования, расчетом массы и заливкой.

Содержание:

- Преимущества и недостатки арболита

- Технология производства арболита

- Подготовка основания к работе

- Компоненты и состав арболита

- Процесс изготовления и принципы

- Блочные формы для арболита

- Процесс изготовления своими руками

- Консультация специалиста по изготовлению блоков своими руками

9000 7 Оборудование: применение на практике

Преимущества и недостатки арболита

Для многих строителей арболитовые блоки являются ценным и качественным материалом для строительства домов. Основная особенность теплоизоляционных свойств позволяет изготавливать из раствора листы перекрытий. Технология изготовления и принципы выдержки и сушки блоков обеспечивают некоторые преимущества перед арболитом:

Основная особенность теплоизоляционных свойств позволяет изготавливать из раствора листы перекрытий. Технология изготовления и принципы выдержки и сушки блоков обеспечивают некоторые преимущества перед арболитом:

1. Прочность материала 600-650 кг/м3, который по компонентному составу не уступает ни одному другому строительному материалу. Главной особенностью является пластичность, которая образуется в результате использования дерева, которое качественно армирует блоки. Таким образом, арболит не трескается под тяжестью других материалов, а может лишь незначительно деформироваться при сохранении общей структуры конструкции.

2. Стойкость к низким температурам, что очень важно в процессе строительства дома и его эксплуатации. Дело в том, что если постройка несколько раз нагревается и замерзает, на качество материала это не повлияет. На самом деле дом из арболита может прослужить не менее 50 лет при любых погодных условиях. Конструкции из пеноблоков такими свойствами не обладают, ведь при постоянном промерзании они быстро потеряют свою функциональность.

3. Арболит не поддается воздействию углекислого газа, поэтому не беспокойтесь об карбонизации блоков, ведь их структура не позволит материалу превратиться в мел.

4. Теплопроводность блоков говорит о популярности материала. Сравнивая показатели, стоит отметить, что арболитовая стена в 30 см равна 1 метру толщины кирпичной кладки. Структура материала позволяет сохранять тепло в помещении даже в самые холодные зимы, что очень экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте звукопоглощения арболита, который колеблется в пределах от 0,7 до 0,6. Для сравнения, древесина имеет показатели 0,06-0,1, а кирпич немного больше, около 0,04-0,06.

6. Легкость материала, что позволяет сэкономить средства на заливку фундамента.

7. Арболит – экологически чистый и прочный строительный материал, что определяет компонентный состав блоков. После постройки дома на стенах не образуется плесень и грибок.

8. Материал безопасен, поэтому не воспламеняется.

Материал безопасен, поэтому не воспламеняется.

9. Арболитовые блоки удобны в строительных работах, так как в них легко можно забивать гвозди, сверлить отверстия, использовать шурупы и так далее. Внешняя структура материала позволяет покрыть его штукатуркой без использования специальных сеток и дополнительного утепления.

Мы рассмотрели преимущества арболитовых блоков, но для полного воссоздания представления об этом строительном материале приведем некоторые недостатки:

1. Стеновая панель может не выделяться точными геометрическими параметрами, от которой для восстановления ровности стены используется вагонка, сайдинг или гипсокартон, а сверху все отделяется штукатуркой.

2. Блоки не являются дешевым строительным материалом, т.к. изготовление щепы для арболита требует определенных затрат. Делая расчеты по сравнению с газобетоном, этот стройматериал будет стоить всего процентов на 10-15 дороже, что не дает полного преимущества.

Технология производства арболита

Изготовление арболита требует соблюдения технологии производства с расчетом состава и объема на один блок. Арболитовые блоки – это строительный материал с простым компонентным составом, в который входят древесина, вода, опилки, цемент и другие элементы.

Арболитовые блоки – это строительный материал с простым компонентным составом, в который входят древесина, вода, опилки, цемент и другие элементы.

Основной основой для производства считается древесная щепа. Составная часть арболита определяет его прочность и устойчивость к повреждениям, которая рассчитывается на более высоком уровне, чем у пено- или газоблоков. Домашнее изготовление осуществить несложно, но необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания к работе

Основным компонентом для изготовления щепы для арболита является соотношение пропорций стружки и опилок — 1:2 или 1:1. Все элементы хорошо просушиваются, для чего предназначены помещают на свежий воздух на 3 — 4 месяца, время от времени обрабатывая известью и переворачивая.

Приблизительно на 1 кубометр продукта потребуется около 200 литров 15-процентной извести. Все чипсы помещаются в них на четыре дня и перемешиваются от 2 до 4 раз в день. Все работы проводятся для того, чтобы удалить из древесины сахар, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако с помощью щепы можно сделать и своими руками.

Все работы проводятся для того, чтобы удалить из древесины сахар, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако с помощью щепы можно сделать и своими руками.

Компоненты и состав арболита

Компонентный состав арболита является важнейшим этапом в технологии производства и требует тщательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разнообразием закупаемых материалов, от которых зависит готовый строительный материал. После производственного процесса в щепу добавляются следующие материалы, такие как:

- гашеная известь;

- растворимое жидкое стекло;

- Портландцемент;

- хлорид калия;

- сульфат алюминия и кальция.

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четырехпроцентную долю цемента. Такое расположение способствует сохранению огнестойкости объекта и придает пластичности.

Таблица 1. Состав арболита по объему

| Марка арболита | Цемент (М400) | Количество извести | Количество песка | Количество опилок | Полученная плотность (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600 -700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 901 27 |

Технология изготовления и принципы

Оптимальные параметры блока для технологии производства арболита 25х25х50 сантиметров. Указанные размеры удобны для кладки стен домов, а также в процессе производства. Заливка блока состоит из трех рядов смеси и арболита; после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью.

Излишняя масса скатывается шпателем. Блок выдерживают при температуре 18 градусов Цельсия на открытом воздухе. Через сутки арболит выбивается из формы на ровную поверхность, где выдерживается 10 дней.

Оборудование: применение на практике

Для производства необходимы различные расходные материалы, например, машины для изготовления арболита, которые подбираются в соответствии с объемом производства и количеством сырья. Технология промышленного процесса должна соответствовать требованиям и критериям SN 549.-82 и ГОСТ 19222-84. Хвойные породы являются основным материалом для производства. Дробление древесины осуществляется с помощью дробилок типа ППМ-5, ДУ-2, а более дотошное дробление осуществляется с помощью оборудования ДМ-1.

Арболитовую смесь готовят с помощью смесителей и растворителей различного циклического воздействия на материал. Подводят к формам большие объемы обрабатываемой смеси с помощью устройства в виде бетонораздатчиков или кубелей. Подъем или опускание машины необходимо производить с параметрами 15о для верхнего подъема и 10о для нижнего, а скорость движения оборудования исчисляется в 1 м/с. Заливка арболитовой смеси осуществляется в формы высотой до 1 метра.

Заливка арболитовой смеси осуществляется в формы высотой до 1 метра.

Раствор уплотняется с помощью вибрационной машины или ручной трамбовки. Для производства небольшого количества блоков нужно использовать мини-станок. Изготовление арболита своими руками не представляет особых сложностей, однако на промышленных объектах используется специальное оборудование для смешивания и изготовления блоков. На некоторых заводах есть термокамеры с ИК-излучением или нагревательными элементами, что позволяет определить нужную температуру для сушки блоков.

Блочные формы для арболита

Существуют разные блочные формы для обработки арболита, и приблизительные значения могут быть: 20х20х50 см или 30х20х50 см. Выпускаются также объекты других размеров, специально для строительства вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или приготовить все самостоятельно. Для этого используются доски толщиной 2 сантиметра, которые скрепляются до образования определенной конструкции. Внешне форма отделана фанерой или пленкой.

Внешне форма отделана фанерой или пленкой.

В зависимости от класса арболитовые блоки применяются в малоэтажном строительстве для возведения несущих стен, перегородок, а также для тепло- и звукоизоляции конструктивных элементов здания.

Процесс изготовления своими руками

Ознакомившись с технологией изготовления арболитового состава, можно приступать к выполнению работ самостоятельно. Для начала вам потребуются некоторые материалы и оборудование:

- специальный лоток для смеси;

- падающий и вибрационный стол;

- стол с ударно-качающим эффектом;

- формы и подставки разъемные;

- металлический поддон для форм.

Изготовить арболит своими руками без использования необходимых инструментов, станков и оборудования очень сложно. Как правило, в производстве потребуются некоторые приспособления:

1. Для получения качественного раствора необходимо использовать бетономешалку. Конечно, в процессе можно все сделать своими руками, однако для получения раствора нужной консистенции придется потратить немало времени.

2. Для формирования структуры блоков важно приобрести формы соответствующего размера. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы.

3. С помощью станка вы профессионально измельчаете щепу.

4. С помощью пресса можно получить хорошую плотность материала при трамбовке, при этом важно удалить воздух из консистенции. В качестве вспомогательного оборудования используется вибростол.

5. Обязательное наличие камеры для сушки арболита, что позволит превратить его в прочную однокомпонентную конструкцию.

6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для крепления блоков используется армирующая сетка.

При наличии вышеперечисленных устройств можно производить около 350 — 450 м3 раствора в месяц в сутки. Площадь установки потребует около 500 квадратных метров, а затраты на электроэнергию уйдут 15-45 кВт/ч. Для самостоятельного процесса органические изделия заливают водой, а также цементом до образования однородной смеси./5ea32a62c85f6be.s.siteapi.org/img/956916aa38886c355c5eaba3f986ab41042f3e25.jpg) Все пропорции и расчеты приведены в таблице 1, главное, чтобы выпускаемая смесь была сыпучей.

Все пропорции и расчеты приведены в таблице 1, главное, чтобы выпускаемая смесь была сыпучей.

Перед заливкой раствора в формы их изнутри промазывают известковым молоком. После этого изделие аккуратно и аккуратно укладывается и утрамбовывается специальными приспособлениями. Верхнюю часть блока выравнивают шпателем или линейкой и заливают гипсовым раствором слоем в 2 сантиметра.

После сформированной арболитовой формы ее нужно будет тщательно уплотнить с помощью деревянной конструкции, обитой железом. Блоки, простоявшие и схватившиеся в течение десяти дней при температуре 15°, считаются прочными и надежными. Чтобы арболит не пересыхал, его рекомендуется периодически поливать водой.

Технология изготовления арболита своими руками не представляет определенной сложности, а потому все работы выполнить несложно при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильном расчете составляющих строительный материал получится качественным и долговечным в эксплуатации.

Консультации специалистов по изготовлению блоков своими руками

Рекомендации специалистов по производству арболитовых блоков основаны на практике их использования и применения. Для достижения высокого качества продукции необходимо учитывать несколько факторов. В производстве рекомендуется использовать не только крупную щепу, но и использовать опилки, стружку. Обработка консистенции и выдавливание из нее сахара позволяет избежать дальнейшего набухания строительного материала, который не опускается при строительстве дома.

В процессе изготовления раствор следует тщательно перемешать, чтобы все части находились в цементе. Это важно для качественного и прочного склеивания дерева и других материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав формирует дополнительные свойства арболита, например, жидкое стекло не дает блокам впитывать влагу, а известь служит антисептиком.

Хлористый калий способствует уничтожению микроорганизмов и других веществ, не оказывающих благотворного влияния на структуру. При добавлении всех компонентов стоит соблюдать таблицу пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитовых блоков.

Варка монолитного арболита: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из древесной щепы, в качестве наполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и исключающих влияние древесные сахара.

Согласно ГОСТ щепа для арболита должна иметь определенный размер и форму. Целесообразно использовать хвойные породы дерева, кроме лиственницы. Лиственные породы содержат немного больше древесных ядов и также могут быть использованы.

В качестве цемента используется портландцемент марок М400, М500 (европейские марки: ЦЕМ I 32,5, ЦЕМ I 42,5, ЦЕМ II/А 32,5, ЦЕМ II/А 42,5, ЦЕМ III 32,5).

Соотношение минеральных добавок

Различные химические компоненты, описанные в статье «Химические добавки для арболита», могут быть использованы в качестве минеральных добавок для ускорения твердения раствора, обработки щепы, повышения подвижности раствора. Наиболее распространенными и в то же время эффективными добавками являются хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушонка.

Наиболее распространенными и в то же время эффективными добавками являются хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушонка.

Соответственно существует множество рецептов приготовления монолитного арболита. В одних рецептах подготавливают и обрабатывают древесину, в других химический компонент добавляют непосредственно в смесь.

По одному из рецептов щепу замачивают в извести (80 кг извести на куб древесины), отжимают. Затем посыпать сверху порошком негашеной извести (80 кг), перемешать, разровнять, высушить и добавить в смесь. Таким образом избавляются от древесных сахаров, влияющих на прочность монолитного арболита.

Возиться со щепой, а уж тем более с такими объемами для строительства — дело довольно трудоемкое, требующее места для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет использование хлористого кальция или сульфата алюминия (сульфат алюминия). В этом случае щепу можно не обрабатывать, а будет лучше, если она полежит на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, его можно замочить в воде и высушить перед смешиванием. Замачивание и пролечка — это своего рода элементарная подготовка древесины, позволяющая удалить часть сахара.

Также, если есть возможность, его можно замочить в воде и высушить перед смешиванием. Замачивание и пролечка — это своего рода элементарная подготовка древесины, позволяющая удалить часть сахара.

На стадии приготовления состава монолитного арболита добавляют хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Составы одной марки (например, М500) но разных производителей могут реально отличаться по качеству. Поэтому рекомендуется сделать пробную партию. Если при добавлении хлористого кальция 5 % от массы вяжущего на отвержденном материале появляются «высолы» (белые солевые высолы), то процентное содержание химического компонента необходимо уменьшить. Высолы говорят о том, что цемент хороший и 5% слишком много для состава. В то же время 2% может быть недостаточно. Стоит сделать пару пробных смесей.

Важно знать! Определенной пропорции химического компонента для монолитного арболита не существует! Его всегда следует определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые люди не хотят заниматься подбором пропорции хлорида кальция. А, чтобы не образовывались солевые высолы, в состав добавляют жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономнее сделать пару пробных замесов и определить долю хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой тип монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Учитывать пропорции состава на 1м3 монолитного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород:

Арболитобетон конструкционный монолитный

В2,5 (М25) — 380 кг цемента, 250 кг древесного наполнителя, 440 литров воды;

В2,0 (М20) — 350 кг, 230 кг, 400 литров;

B1.0 (M15) — 320 кг, 210 кг, 360 литров;

Теплоизоляционный монолитный арболитовый

В0,75 (М10) — 300 кг цемента, 190 кг древесного наполнителя, 430 л воды;

В0,35 (М5) — 280 кг, 170 кг, 300 литров;

Коррекция состава

Если используется другая марка цемента, то пропорция рассчитывается с помощью коэффициента: для М300 коэффициент равен 1,05, для М500 — 0,96, для М600 — 0,93.

Коэффициент дробления указан для абсолютно сухого материала. Обычно это бывает редко. Поэтому его количество нужно корректировать в зависимости от влажности – добавлять определенное количество. Для расчета дополнительного количества умножьте вышеуказанную массу на коэффициент, который рассчитывается как % влажности щепы, деленный на 100%.

Например, деревянная сердцевина имеет влажность 20%. Вам необходимо получить монолитный арболит класса прочности В2,0. Следовательно: 20% / 100% = 0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2.0 — 0,2 * 230 = 46 кг. Кроме того, в состав нужно добавить 46 кг древесного наполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая химическая добавка) смешиваются всухую, затем добавляется цемент. Добиться однородности состава. Затем добавляют воду из лейки при постоянном помешивании, пока весь древесный заполнитель не будет покрыт смесью со всех сторон.

Удобно смешивать с помощью строительного миксера или миксера. Обычно это занимает 5-7 минут.

Обычно это занимает 5-7 минут.

Готовая смесь монолитного арболита представляет собой умеренно влажную массу. Если взять фишку в руку, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а была проведена предварительная обработка заполнителя известью, то процесс перемешивания длится 25 минут, чтобы известь успела погаситься.

Так можно своими руками приготовить монолитный арболит для последующей заливки в возводимую или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Изготовление арболита в домашних условиях

Арболит – уникальный в своем роде строительный материал, имеющий простой состав. За рубежом дома из арболита строят относительно давно, тогда как в нашей стране этот строительный материал появился сравнительно недавно, лишь в середине прошлого века.

Дома из арболита, как было сказано выше, имеют ряд преимуществ, среди которых особо следует отметить следующие:

- Отличные теплоизоляционные характеристики арболита;

- Возможность использования арболитовых блоков, как в качестве основного строительного материала, так и в качестве утеплителя;

- Простота установки и обработки;

- Экологическая безвредность арболита;

- Достойные звукоизоляционные свойства и доступная стоимость.

Можно долго перечислять преимущества арболита, но в особенности хочется отметить простоту изготовления этого строительного материала в домашних условиях.

Дом из арболита легко поддается отделке после постройки, хотя при оштукатуривании арболита все же есть некоторые нюансы.

Арболитобетонная композиция

Изготовление арболита в домашних условиях – достаточно простое мероприятие. Портландцемент выступает в качестве основного вяжущего. Важно обращать внимание на марку цемента, так как для изготовления арболитовых блоков нужен цемент марки либо 400, либо 500.

Расход цемента на изготовление арболита сильно зависит от используемого наполнителя, которым могут быть различные отходы деревообработки. Как правило, это стружка хвойных пород, таких как сосна и ель. Также для изготовления арболита может использоваться щепа березы, тополя, осины или бука.

А, как показывает практика, расход цемента при изготовлении арболитовых блоков можно определить так: для изготовления одного кубометра арболитовых блоков М15 нужно примерно израсходовать около 250 кг портландцемента.

Помимо цемента и древесного наполнителя важным компонентом при производстве арболита в домашних условиях являются химические добавки. В качестве химических добавок в арболит используются известь, кальций (хлорид), быстрорастворимое стекло и сульфат алюминия.

Химические добавки в состав арболита необходимы для предотвращения развития в наполнителе нежелательных микроорганизмов, а также для его использования без какого-либо старения.

Пропорции химических добавок в арболите полностью зависят от общей массы цемента, но редко достигают более 4%. Перед их применением большинство химических добавок в арболите растворяют в воде, которую затем используют для замешивания арболитовой смеси.

Технология производства

Производство опилкобетонных блоков состоит из следующих этапов:

- Сначала щепа просеивается через крупное сито. Стружка должна быть длиной 30-150 мм и шириной не менее 5 мм;

опилки перед применением необходимо обработать: удалить из них сахарозу, которая отрицательно сказывается на прочности.

Для этого на заводе добавляется специальный химический реагент на основе хлорида кальция. При изготовлении своими руками можно использовать раствор негашеной извести или оставить опилки на свежем воздухе на 40-80 дней;

- после высыхания стружку снова просеять через сито для удаления мусора и остатков почвы;

готовые опилки смешивают с цементом в форме, которая должна постоянно находиться в состоянии вибрации. Затем добавляют воду и жидкое стекло. Вся смесь замешивается в бетономешалке. Обычно пропорции такие: шесть мешков опилок, один мешок цемента и два мешка песка. Чтобы материал не прилипал к стенам, их обшивают линолеумом;

- после смешивания смесь заливают в форму для прессования. При этом смесь уменьшается в размере на 30%; Блоки

- в опалубке выдерживают трое суток, затем опалубку снимают. Затем их выдерживают в помещении при температуре не ниже 15 градусов еще 10 дней, после чего они готовы к употреблению.

Пропорции смешивания для шлакоблоков

Для изготовления блоков используется шлак разных размеров и включает несколько разных фракций. Это позволяет придать блокам более высокую прочность и улучшить теплотехнические показатели. Просеянный шлак нужного размера перед началом приготовления смеси смачивают водой для улучшения ее сцепления с цементом. Пропорции для изготовления шлакоблоков:

Это позволяет придать блокам более высокую прочность и улучшить теплотехнические показатели. Просеянный шлак нужного размера перед началом приготовления смеси смачивают водой для улучшения ее сцепления с цементом. Пропорции для изготовления шлакоблоков:

- 1,5-2 части воды;

- 3 части цемента М400;

- 2 куска песка;

- 7 частей шлака.

Кроме шлака в смесь могут быть добавлены кирпичный лом, щебень, зола, гравий, гипс. Для экономии цемента можно четверть вяжущего заменить известью. Это не ухудшит качество готовых блоков.

Арболитовые блоки — недостатки, характеристики, размеры, состав

Арболит в большинстве источников описывается как материал с замечательными свойствами. Рекламные статьи превозносят арболитовые блоки, о недостатках материала скромно умалчивают. Но чудес не бывает, есть и минусы. Чтобы максимально использовать положительные качества и нейтрализовать отрицательные, стоит досконально разобраться в свойствах арболита, его характеристиках и особенностях применения.

Состав:

- Состав и производство арболитовых блоков

- Плотность арболита

- Прочность арболитовых блоков

- Теплопроводность арболита

- Поглощение влаги

- Морозостойкость

- Усадка материала

- Огнестойкость арболитовых блоков

- Звукоизоляция

- Паропроницаемость

- Недостатки арболитовых блоков

- Преимущества арболитовых блоков

Состав и производство арболитовых блоков

Мы начинаем наш материал с состава и производственного процесса. Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала. И это очень важно. Арболит позиционируется как одна из разновидностей крупнозернистых легких бетонов. В качестве наполнителя используется древесная стружка. Древесная щепа скрепляется в монолитную конструкцию цементным тестом.

Материал используется в строительстве несколькими способами:

- блоки кладочные крупноформатные;

- пустотелых блоков;

- плиты теплоизоляционные;

- смеси для заливки ограждающих конструкций на месте.

Кладочные блоки нашли самое широкое применение и под термином «арболит» понимается, прежде всего, именно они. Самый распространенный размер арболитовых блоков – 500×300×200 мм. Но в последнее время производители стали расширять свои продуктовые линейки и предлагать арболит других размеров.

Технология изготовления блоков относительно проста, но, как и везде, есть свои тонкости. Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов. Если производитель использует термин «арболит» в наименовании своей продукции, он должен соблюдать требования нормативной документации на такую продукцию, это:

- 1. ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- 2. СН 549-82 «Инструкция по проектированию, изготовлению и эксплуатации конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков применяют:

- Щепа древесная;

- Химические добавки;

- Вода;

- Цемент.

№1. Щепа древесная. Окончательная прочность сильно зависит от размера стружки. Чтобы получить именно арболит, свойства которого строго нормированы, для производства следует использовать щепу. Его размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Лучшая производительность для блоков с размерами стружки из интервалов:

- длина — до 25 мм;

- ширина — 5..10 мм;

- толщина — 3..5 мм.

Опилки, стружка, тиры, костер, солома и все остальное, что пытаются смешать с цементом для производства арболита, для его изготовления не годится. Только чистая щепа без коры, листьев, почвы и других нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше, когда эти примеси отсутствуют.

Часто производство арболитовых блоков организуют на лесопильных и других деревообрабатывающих предприятиях. Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

На специализированных предприятиях устанавливаются производительные валковые дробилки, откалиброванные на нужный размер щепы.

Для конечного потребителя порода древесины, из которой производится сырье, не имеет большого значения, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа из лиственницы требует двойного количества добавок по сравнению с другими хвойными породами. Чаще других для производства щепы используют сосну, ель, реже лиственные породы.

№2. Химические добавки. Древесный наполнитель содержит сахара, препятствующие прилипанию цементного теста к поверхности древесных частиц.

Для решения этой проблемы используются 2 основные стратегии:

- 1.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев. - 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение сахаристости и минерализации сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач в производстве арболита могут быть использованы следующие компоненты: хлористый кальций (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикатный блок (ГОСТ 13079–67), сульфат алюминия ( ГОСТ 5155–74), известь (ГОСТ 9179–77).

№3. Вода. Арболитовые блоки, характеристики которых соответствуют заданным, можно получить при соблюдении определенного порядка технологических операций. Воду с добавлением минерализаторов готовят заранее. Расход компонентов берется в следующих соотношениях:

Расход компонентов берется в следующих соотношениях:

3 (SO 4 ) 3 + Ca (OH) 2

Стружка засыпается в смеситель принудительного действия. Обычные гравитационные бетоносмесители не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

№4. Цемент. Достаточная прочность материала для использования в строительстве достигается только при использовании цемента марки не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на заводе-изготовителе цемент часто не соответствует заявленным характеристикам. Поэтому лучше, когда арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование должно быть завершено в течение следующих 15 минут после смешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручная формовка без вибрации;

- ручная формовка с вибрацией;

- на вибрационной машине;

- на вибрационной машине с грузом.

Производство

Изготовление

Механизация процессов позволяет получать более качественные и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют в кустарном производстве, когда снятию опалубки сразу после формовки препятствует слишком жидкая консистенция раствора. Как правило, плесень удаляется без вскрытия.

Необработанные блоки остаются на съемном нижнем поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать разные характеристики в зависимости от способа и степени уплотнения. Основной целью прессования смеси в форму является не увеличение ее плотности. Основная задача – создание структуры равномерно распределенной по объему щепы из произвольно ориентированного, полностью покрытого цементным тестом.

Основной целью прессования смеси в форму является не увеличение ее плотности. Основная задача – создание структуры равномерно распределенной по объему щепы из произвольно ориентированного, полностью покрытого цементным тестом.

Вибрация при уплотнении очень дозированная. Чрезмерные вибрации вызывают оседание цементного теста на дно формы. Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Блоки герметизируются при значениях, достаточных для взаимной переориентации зерен наполнителя и увеличения площади их контакта. Сжатия и деформации самих чипов не происходит. Это обеспечивает сохранение размера блока после снятия уплотняющего усилия.

Необходимость точного дозирования всех компонентов и соблюдение технологии

Точность дозировки компонентов регламентируется ГОСТ. Допуски не могут превышать нескольких процентов. В условиях недостатка воды гидратации всего объема цемента не происходит. Его превышение нежелательно по нескольким причинам:

Допуски не могут превышать нескольких процентов. В условиях недостатка воды гидратации всего объема цемента не происходит. Его превышение нежелательно по нескольким причинам:

- Превышение водоцементного отношения снижает прочность.

- Избыточная пластичность препятствует извлечению влажного блока из формы сразу после формования.

- Увеличено время хранения блока на поддоне до начальной установки.

Концентрация минерализаторов для щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приведенные в нормативах, рассчитаны для определенного калибра заполнителя и его влажности на уровне 25 %. Оптимальная дозировка подбирается опытным путем на основе испытаний готовых образцов.

Для процесса гидратации важна температура водного раствора с минерализаторами. Она не должна быть меньше 15°С. Для установления необходимой температуры в холодное время года воду подогревают или держат в отапливаемом помещении. Химический подогрев воды возможен и при использовании в качестве минерализатора CaCl2.

Химический подогрев воды возможен и при использовании в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делится на 2 вида:

- теплоизоляционные;

- конструкционный.

Определяющим фактором является плотность продукта. Считается, что блоки плотностью до 500 кг/м 3 не подходят для использования в составе несущих конструкций. Но их можно использовать для теплоизоляции при возведении наружных стен в зданиях, где нагрузку от кровли или перекрытий воспринимают колонны или другие элементы.

Типичными значениями для конструкционных блоков являются значения плотности от 550 до 700 кг/м3. Но можно купить изделия плотностью до 850 кг/м3. Слишком высокие значения говорят о хорошей несущей способности элементов, но уступают более легким по теплоизоляционным качествам. Плотность материала измеряется при неизменной массе, когда агрегат перестает терять влагу.

Стены из литого арболита могут иметь плотность около 300 кг/м3, но по несущей способности не уступают стенам из камня плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В версии 1.0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В версии 2.0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае с изделиями из тяжелого бетона, марка является средним значением по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95% образцов должны соответствовать классу.

Класс характеризует гарантированную прочность, 95% образцов должны соответствовать классу.

Для реальных испытаний с хорошей выборкой связь между маркой и классом через коэффициенты пересчета неверна. В этом случае разрыв между маркой и классом может говорить о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовление арболитовых блоков учитывается с помощью коэффициентов вариации. Для продукции 1-й категории качества допускается значение 18%, для высшей — 15%.

В каменной кладке небольшие размеры изделий делают понятие классности бессмысленным. При покупке крупных кладочных камней, представляющих собой арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается применять блоки класса В 1,0. Для более высоких стен нужны элементы класса В 1,5. Для 2 – 3-х этажных домов используют блоки классов Б 2,0 и В 2,5.

Прочность на сжатие арболита типична для ячеистого бетона. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Теплопроводность арболита

Теплопроводность арболита является одним из основных параметров.

Растет с увеличением плотности в следующей последовательности:

Рекомендуемая ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводят редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортной температуры в помещениях без проблем с образованием конденсата.

Дополнительную теплоизоляцию часто проводят с помощью теплых штукатурных систем толщиной 1,5-2 см с добавлением перлита. Для неотапливаемых или периодически отапливаемых помещений (бань) часто применяют укладку блоков на ребро.

Для неотапливаемых или периодически отапливаемых помещений (бань) часто применяют укладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указывается величина водопоглощения до 85% для теплоизоляционных блоков и до 75% для конструкционных. Эти значения нужно понимать. Блочная конструкция состоит из разрозненных древесных щепок, склеенных между собой цементным камнем. Они ориентированы относительно друг друга хаотично.

Вода, вылитая на поверхность блока, свободно проходит через него. Естественно, при погружении вода способна вытеснить большое количество воздуха, содержащегося внутри агрегата. Если блок вытащить из воды, вода вытекает и цементный камень быстро высыхает.

Арболитовые блоки, находящиеся в естественной среде, например, в стене дома, фактически не накапливают влагу из окружающего воздуха. Это связано с очень низкой сорбционной влажностью материала, так как минерализованная щепа и цемент являются негигроскопичными и слабо смачиваемыми материалами.

Именно этим и вызвана популярность использования материала для строительства бань.

Если полить водой недостроенную стену из арболита снаружи, есть шанс увидеть ее внутри. Поэтому материал не используется без фасадной отделки. Для арболита рекомендуется отделка штукатурными растворами или установка навесных фасадных систем.

Морозостойкость

Постепенное разрушение продуктов при замораживании и оттаивании происходит в результате расширения замерзающей воды в пустотах. Чем больше в них воды, тем меньше циклов заморозки-оттаивания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение придает арболиту хорошую морозостойкость. Минимальное значение F25 и достигает F50. Защита арболита от прямого воздействия влаги, повышает реальную морозостойкость материала в конструкции. Кроме того, есть реальные примеры эксплуатации зданий из арболита в течение 7-10 лет без повреждения стен. Причем речь идет о стенах, которые не защищены от воздействия внешних факторов окружающей среды.

Усадка материала

Считается, что арболит совершенно не склонен к усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Некоторое уменьшение высоты блоков может происходить под весом вышележащих элементов, перекрытий и кровельных конструкций. Во избежание проблем с отделкой не рекомендуется выполнять оштукатуривание в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т.е. это слабогорючий материал;

- группа горючести — В1, материал не распространяющий горение;

- дымообразующая способность — Д1, малодымящий материал.

Звукоизоляция

По звукопоглощению арболитовые блоки превосходят такие материалы, как кирпич и дерево. Коэффициент звукопоглощения арболитовых блоков составляет 0,17 – 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Коэффициент звукопоглощения арболитовых блоков составляет 0,17 – 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит – дышащий материал; его паропроницаемость до 35%. Именно поэтому в домах, построенных из этого материала, нет сырости, а микроклимат комфортный как в холодное, так и в теплое время года.

Недостатки арболитовых блоков

Каким бы хорошим ни был арболит, недостатки материала все же стоит знать и учитывать.

Несколько сомнительных моментов способны поколебать решимость строителя:

— 1. Изобилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неизвестны даже производителю. Есть трудности с приобретением заводского арболита в регионах. Выше мы писали о самых важных моментах в производстве арболитовых блоков. Как вы понимаете, выполнение некоторых задач в кустарных условиях просто невозможно.

— 2. Недостаточная точность геометрии.

Недостаточная точность геометрии.

По точности геометрии арболитовые блоки уступают другим легкобетонным кладочным камням (пенобетон, газобетон). Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые растворы перлита, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Теоретически незащищенная кладка может быть проницаема для больших напоров ветра, но реального подтверждения этому явлению получено не было. Нанесение штукатурных покрытий на поверхность решает проблемы с водопроницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточной автоматизацией производственных процессов, степенью развития технологии и скромными объемами производства. В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» отделки.

Преимущества арболитовых блоков

Тех, кто решил строить по арболитовой технологии, должны вдохновить ее многочисленные преимущества:

+ 1. Экологичность материала.

Даже его минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Самая высокая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его эластичность не требуют мощного и жесткого основания.

д.

д. д.

д. Все смешивается в бетономешалке.

Все смешивается в бетономешалке. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Применяются для возведения несущих стен и перегородок зданий до 2-х этажей.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев. Именно этим и вызвана популярность использования материала для строительства бань.

Именно этим и вызвана популярность использования материала для строительства бань.