Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

0

votes

+

Голос за!

—

Голос против!

Арболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

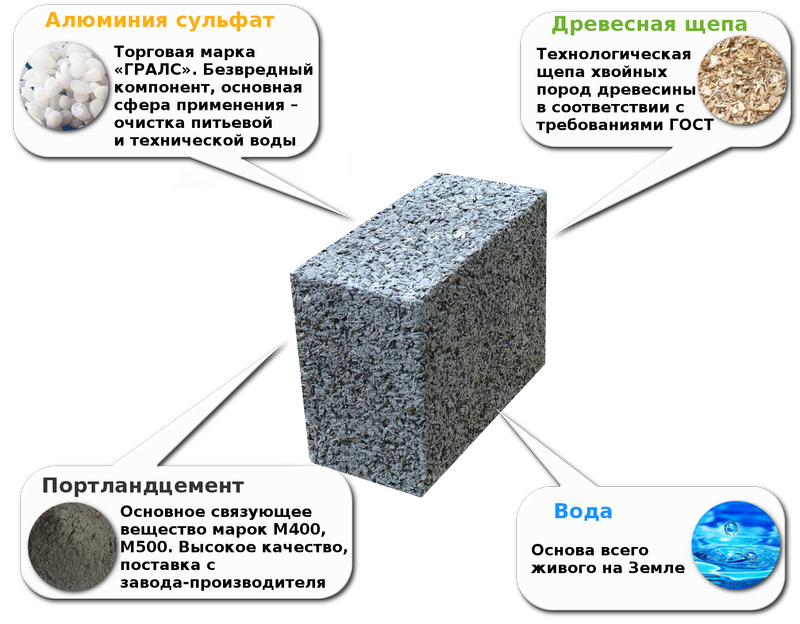

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих. - Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

- Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин. - Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя. - Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

- Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; - большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение).

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается.

Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. - Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

0

votes

+

Голос за!

—

Голос против!

Арболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом. Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

- Щепка, отбираемая для изготовления должна проходить жесткий контроль.

Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный. - Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич.

Его теплопроводность составляет всего 0,08 Вт/(м*С).

Его теплопроводность составляет всего 0,08 Вт/(м*С). - Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении. Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

- Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам. Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

- Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону.

Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

Это связано с тем, что при его изготовлении не обойтись без человеческого труда. - Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров.

Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие. - Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; - большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение).

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается.

Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. - Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

CHIP BLOCK — COMPRESSED WOOD BLOCK — TTP

SPECIFICATIONS OF CHIP BLOCK

Type | with hole or no hole |

Size | Ширина/длина 70 мм -140 мм |

Допуск | +/- 0,5 мм — 1 мм |

| Материалы | |

. 0006 0006 | Pine, acacia,… |

| Height | As required |

Moisture content | Below 18% |

Клей | E2 |

| Плотность | 560-650KG/M3 |

| .0006 | Создание поддона, … |

Процесс изготовленного чип -блока (сжатый деревянный блок)

Чип -блок (Другое название: сжатый деревянный блок, сжатый блок паллелета, пилочная пилочная сала, пилочная сала, пилочная сала, пилочная пила, пилочная сала, пилочная сала, пилочная сала, пилочная сала, пиловая сало, пиловая саловая сала, пилочная сала, пилочная сала, пилочная сала, пилочная сала, пилочная сала, пилочная саловая сала, дая Пылезащитные блоки, прессованные деревянные блоки) — популярные продукты, используемые в производстве деревянных поддонов.

Он широко используется, потому что он долговечен и обеспечивает вдвое большую прочность на сжатие гвоздей, чем стандартные деревянные блоки, а цена довольно дешевая. Посмотрим, как это делается

Он широко используется, потому что он долговечен и обеспечивает вдвое большую прочность на сжатие гвоздей, чем стандартные деревянные блоки, а цена довольно дешевая. Посмотрим, как это делается

1. Смешать ингредиенты

— Основные ингредиенты: опилки, стружка и клей.

— Взвешиваем количество стружки, опилок по количеству кг/партия

— Опилки и стружка из древесины сосны и акации смешанные, все от выборочных поставщиков, с содержанием влаги ниже 10% .

— Взвесьте клей в соответствии с соотношением кг/партия

— Клей, который мы используем, представляет собой карбамидоформальдегидный клей с высокой адгезией.

2. Поместите все ингредиенты и клей в автоматический смесительный бак.

3. Поместите смесь ингредиентов после смешивания в форму машины горячего прессования

Температура и давление устанавливаются нашими опытными работниками. Обычно он прессуется при температуре от 130 до 160 градусов C.

Нарежьте полуфабрикаты в соответствии с планкой укладки на тюке.

Полуфабрикаты после горячего прессования будут нарезаны по размерам, требуемым нашим клиентом. Влажность продуктов будет ниже 12%, при полном остывании — ниже 10%.

4. Упакуйте и завяжите.

— После того, как изделие полностью остынет, оно будет упаковано в пачки и тщательно обвязано фанерными поддонами. 4 угла пачек будут закреплены фанерой и обернуты пластиком.

5. Погружено в контейнеры

Связки загружены в контейнеры и готовы к отправке нашим клиентам.

ПРИМЕНЕНИЕ

Блок стружки часто используется в производстве поддонов из-за многих преимуществ, таких как:

- — Увеличение грузоподъемности поддона

- — Простота перемещения и защита товаров при транспортировке

- — Помогает снизить стоимость товаров и повысить конкурентоспособность на рынке другие приложения, которые нельзя игнорировать в хранилище продукта.

Поскольку он имеет прочную структуру поверхности, его часто используют для фиксации товаров. Или можно штабелировать, чтобы упорядочить товары, чтобы помочь сохранить и сэкономить много места.

Поскольку он имеет прочную структуру поверхности, его часто используют для фиксации товаров. Или можно штабелировать, чтобы упорядочить товары, чтобы помочь сохранить и сэкономить много места.НАШ СЕРТИФИКАЦИЯ КАЧЕСТВА

На протяжении более 10 лет работы в фанерной промышленности наша компания всегда старается предоставить нашим клиентам наиболее подходящую и качественную продукцию. Вот некоторые сертификаты, которые указывают характеристики нашей фанеры, которая экспортируется в США, Индию, Корею, Малайзию, Японию и т.д. Свяжитесь с нами:

Горячая линия/WhatsApp/Line/Kakao: +84 934 482 488 Эл. Chip BlockРастительные материалы, такие как волокна из соломы, использовались в качестве строительных материалов на протяжении тысячелетий. Так продолжалось до тех пор, пока не были разработаны механические методы сбора, прессования и прессования соломы (начиная с конца 1850-х годов, но запатентованные в 1910), что стало возможным использовать солому в качестве основного строительного блока наружных стен.

Джон Страубе, написавший в 2002 году статью «Влажностные свойства гипса и штукатурки для зданий из соломенных тюков», говорит, что было короткое время, когда дома из прессованных соломенных тюков были популярны в Небраске, но они вышли из моды почти на 50 лет. В последние десятилетия эти и другие альтернативные системы завоевали популярность.

Джон Страубе, написавший в 2002 году статью «Влажностные свойства гипса и штукатурки для зданий из соломенных тюков», говорит, что было короткое время, когда дома из прессованных соломенных тюков были популярны в Небраске, но они вышли из моды почти на 50 лет. В последние десятилетия эти и другие альтернативные системы завоевали популярность.Альтернативные «естественные» блоки стен, такие как соломенные тюки или саман, аналогичны традиционным стенам с деревянным каркасом в том, что они не должны располагаться ниже уровня земли. Для них требуется водонепроницаемый фундамент и водонепроницаемая крыша, отводящая влагу. Однако, в отличие от традиционных стен, эти альтернативные конструкции не являются водонепроницаемыми.

Соломенный тюк на конце опрокидывается на внутреннюю часть фанерной обшивки здания Махония. Вертикальная рама находится на 24-дюймовых центрах, что позволяло бригаде проталкивать полные трехрядные тюки (шириной около 23 дюймов) между стойками. Снаружи не скажешь, что здание Mahonia построено из тюков соломы.

Любые стены из любого строительного материала растительного происхождения, включая дерево, нуждаются в пароизоляции, чтобы избежать внутренней конденсации. Утепленные бетонные формы (блоки ICF) не пропускают воду через свои сборки. «Жидкая вода и водяной пар с трудом проходят через стены такого типа, поэтому их часто можно найти в приложениях ниже уровня земли, а когда они используются для всего дома, конструкция ОВиК обычно требует другого способа решения проблемы. с внутренним водяным паром», — объясняет Джим Рейланд, владелец компании Many Hands Builders в Джексонвилле, штат Орегон. Reiland является генеральным подрядчиком, специализирующимся на проектировании систем сбора дождевой воды, штукатурке из земли и извести, а также строительстве тюков соломы. Рейланд является членом Калифорнийской ассоциации строительства из соломы (CASBA), а также соавтором и главным редактором книги «Детали строительства из соломенных тюков: иллюстрированное руководство по проектированию и строительству».

Он живет в доме с подвалом ICF и стенами первого этажа из тюков соломы. В своей работе он часто строил дома со стволовыми стенами ICF, которые поддерживают стены из соломенных тюков.

Он живет в доме с подвалом ICF и стенами первого этажа из тюков соломы. В своей работе он часто строил дома со стволовыми стенами ICF, которые поддерживают стены из соломенных тюков.«Альтернативные стеновые системы, такие как глыба, тюки соломы и легкая соломенно-глиняная конструкция, по своей конструкции не являются водонепроницаемыми так же, как строители делают водонепроницаемыми ICF, древесно-стружечные блоки или монолитные бетонные стены», — говорит он. Стеновые конструкции, изготовленные из натуральных материалов, таких как солома, должны быть паропроницаемыми. Отделка этих конструкций с обеих сторон каким-либо типом паропроницаемой штукатурки обеспечивает защитное покрытие, обеспечивает паропроницаемость и повышает огнестойкость — в соответствии с Кодексом IRC 2018 г. стоимость указана на веб-сайте CASBA, www.strawbuilding.org, сборка стены из тюков соломы, оштукатуренная известью, имеет 2-часовой рейтинг огнестойкости, а сборка, оштукатуренная глиной, имеет рейтинг 1 часа, оба из которых выгодно отличаются от традиционного каркаса и изоляции.

стеновые системы, хотя и не такие высокие, как здания с бетонными стенами.

стеновые системы, хотя и не такие высокие, как здания с бетонными стенами.«Я использую жесткую пенопластовую изоляцию ниже уровня земли», — говорит он. «Каждое здание, над которым я когда-либо работал, имеет бетонный фундамент. Почти все мы используем какую-либо мембрану, которую можно отслаивать и приклеивать, или краску для гидроизоляции фундамента или уязвимых мест вокруг окон и дверей. Просто есть некоторые вещи, в которых «натуральные» материалы не очень хороши — намокание и невозможность высохнуть — одна из них».

Любая влага в стенах из тюков соломы во время штабелирования тюков и оштукатуривания должна иметь возможность выйти или высохнуть из стен, объясняет Рейланд, и если содержание влаги в стене поднимается значительно выше 20%, она становится подходящей средой обитания для плесени.

Гидроизоляционный блок из древесной щепы

Faswall представляет собой композитный цемент ICCF, состоящий на 85% из минерализованной древесины и на 15% из цемента.

Эти блоки сложены, как ICF, с размещенной арматурой, дверными и оконными проемами, а также добавленными инженерными и электрическими проводами. Затем в ядро заливают бетон. Хотя он похож на блок ICF, стратегия гидроизоляции больше похожа на альтернативную строительную конструкцию. На фундаменте Faswall рекомендует использовать дренажный мат с углублениями поверх вторичной дренажной плоскости поверх композита Faswall. Эта вторичная дренажная плоскость может представлять собой грунтовку с наносимой краской гидроизоляцией или MasterSeal, герметизирующий слой на основе битумной эмульсии с минеральным наполнителем. «Паржное покрытие похоже на штукатурку базового покрытия, с водоотталкивающей краской сверху, а затем с двойным избыточным трехмерным дренажным матом поверх», — говорит Джозеф Беккер, технический директор ShelterWorks/Faswall и активный участник. Гильдии экостроительства Северо-Запада. «Это довольно надежный метод, и некоторые люди возражают, но для подвалов ниже уровня земли и влажной среды для нас важна система с двойным резервированием в такой критической ситуации».

Эти блоки сложены, как ICF, с размещенной арматурой, дверными и оконными проемами, а также добавленными инженерными и электрическими проводами. Затем в ядро заливают бетон. Хотя он похож на блок ICF, стратегия гидроизоляции больше похожа на альтернативную строительную конструкцию. На фундаменте Faswall рекомендует использовать дренажный мат с углублениями поверх вторичной дренажной плоскости поверх композита Faswall. Эта вторичная дренажная плоскость может представлять собой грунтовку с наносимой краской гидроизоляцией или MasterSeal, герметизирующий слой на основе битумной эмульсии с минеральным наполнителем. «Паржное покрытие похоже на штукатурку базового покрытия, с водоотталкивающей краской сверху, а затем с двойным избыточным трехмерным дренажным матом поверх», — говорит Джозеф Беккер, технический директор ShelterWorks/Faswall и активный участник. Гильдии экостроительства Северо-Запада. «Это довольно надежный метод, и некоторые люди возражают, но для подвалов ниже уровня земли и влажной среды для нас важна система с двойным резервированием в такой критической ситуации».

Самоклеящиеся гидроизоляционные мембраны под плиты подоконника для стен из тюков соломы на фальшполе.

Для пользователей Faswall компания Becker рекомендует двойное резервирование, «вентилируемый экран от дождя» и сайдинг или штукатурку. «Вентилируемый экран от дождя» включает в себя вентилируемый воздушный зазор между WRB (атмосферостойким барьером) и сайдингом. Этот вентилируемый воздушный зазор продлевает срок службы сайдинга и связанной с ним морилки/краски, позволяя влаге, которая попадает за сайдинг, стекать или выходить наружу. Это может быть от 1/16 дюйма до 1/2 или 3/4 дюйма. Воздушный зазор и мембрана под сайдингом становятся все более распространенными, особенно во влажных, ненастных и дождливых условиях, таких как тихоокеанский северо-запад.

«Гидроизоляция выше класса должна быть водонепроницаемой, воздухонепроницаемой и паропроницаемой», — говорит Беккер. «Воздушный зазор между герметичным WRB и сайдингом делает его более паропроницаемым, потому что сайдинг не прижимается к нему и не покрывается четырьмя слоями краски».

Штукатурка выше уровня грунта — очень распространенная отделка Faswall, но она обеспечивает только одну плоскость дренажа, а не двойной дренаж сайдинга и WRB, объясняет Беккер. «Если это действительно важно, двойное резервирование — это хорошо», — говорит он. «Если это пустыня Айдахо или там, где действительно сухо, двойная избыточная гидроизоляция сайдинга не так важна, как одиночный гидроизоляционный слой, такой как штукатурка».

Хороший дизайн стен

Хороший дизайн стен этих альтернативных сборок включает в себя правильное расположение, соответствующие свесы крыши и внимание к деталям на окнах и дверях. «Внешние штукатурки чрезвычайно эффективны для защиты от воды, вызванной дождем, вызванным ветром», — говорит Рейланд. «Однако большинство штукатурок, наносимых непосредственно на стену из соломенных тюков, считаются резервуарными системами. По своей конструкции облицовка резервуара поглощает влагу от дождя или брызг, гонимых ветром, а затем отдает ее, когда погода становится сухой и солнечной».

В дождливом климате или на открытых строительных площадках стены из соломенных тюков значительно выигрывают, если добавить сайдинг в качестве еще одного внешнего слоя защиты. Рейланд говорит, что система сайдинга с воздушным зазором, состоящая из облицовки, прикрепленной к воздушному зазору между штукатуркой и сайдингом, эффективно защищает стену, но позволяет водяному пару из стены выходить наружу.

Все это также верно для светло-соломенной глины (LSC), хотя плотная и огнестойкая природа LSC побуждает некоторых строителей избегать затрат на внутреннюю или внешнюю штукатурку и просто устанавливать наружный сайдинг от дождя и внутренний гипсокартон. Любая из рассматриваемых стеновых сборок требует такой же крыши и фундамента, что и здание ICF. Хотя крайне важно, чтобы эти материалы на основе целлюлозы оставались сухими, эти материалы могут иметь одну стенку, которая является паронепроницаемой. «Однако, как правило, почти все эти естественные строительные системы должны иметь обе стороны паропроницаемой, чтобы влага могла выйти из стенового узла», — объясняет Рейланд.

«Это правда, если влага попала во время строительства или каким-то образом просочилась внутрь во время проживания или во время какого-то шторма».

«Это правда, если влага попала во время строительства или каким-то образом просочилась внутрь во время проживания или во время какого-то шторма».Стены LSC представляют собой систему заполнения из рыхлой соломы, слегка покрытой глиной, которая упакована в формы для изоляции и ограждения здания. Под «светом» понимается легкий слой глины на волокнах соломинки — ровно столько, чтобы они склеились. Блоки не легкие, их вес составляет около 15 фунтов на кубический фут. LSC является хорошим выбором для добавления изоляции к существующим стенам, потому что стены можно обшить любой толщиной, добавив стержневой материал на желаемую глубину стены, хотя большинство стен LSC не превышают 12 дюймов. Однако одним из недостатков здесь является то, что LSC требует нескольких месяцев высыхания между установкой и обшивкой. Если участок находится в несухом климате или не защищен должным образом, ранний или неожиданный дождь может привести к намоканию стен, которые не могут просохнуть.

Добавление слоев

В жилищном строительстве обычно добавляют слои покрытия в виде краски.

«Если вы нанесете несколько слоев латексной краски поверх внутренней стены из гипсокартона, она станет полупроницаемой при нанесении двух или трех слоев», — говорит Рейланд. «Затем домовладельцы съезжают, а кто-то въезжает и добавляет еще пару слоев краски — эти стены становятся все менее проницаемыми до такой степени, что становятся пароизоляцией».

«Если вы нанесете несколько слоев латексной краски поверх внутренней стены из гипсокартона, она станет полупроницаемой при нанесении двух или трех слоев», — говорит Рейланд. «Затем домовладельцы съезжают, а кто-то въезжает и добавляет еще пару слоев краски — эти стены становятся все менее проницаемыми до такой степени, что становятся пароизоляцией».Практически завершенный участок стены здания Махония. Некоторые тюки еще нужно разместить. Они использовали вертикальные рейки и длинные винты, чтобы прикрепить внутренние вертикальные края тюков к внешней стойке. Внутренние стены были покрыты штукатуркой из глины, рубленой соломы и песка. Канавка на уровне талии предназначена для прокладки электропроводки.

Солома, соломенная глина или саман не могут подвергаться такой обработке внутри. Вместо этого им нужна штукатурка внутри и какая-то штукатурка, а также защита от дождя снаружи. «Для душа в ванной комнате, примыкающего к стене из соломенных тюков, другие строители нанесли два слоя внутренней штукатурки, добавили полоски обшивки, а затем уложили плитку и плитку.

Это создает воздушный зазор, поэтому, если влага все же проникнет через эту плитку, она не попадет в тюк. Вместо этого он будет капать прямо вниз».

Это создает воздушный зазор, поэтому, если влага все же проникнет через эту плитку, она не попадет в тюк. Вместо этого он будет капать прямо вниз».Рейланд помог построить трехэтажное здание Mahonia Building, в котором находится оптовый дистрибьютор органических продуктов питания в Юджине, штат Орегон. Здание Mahonia является уникальным исключением из этого требования, поскольку у него нет внешней штукатурки. Только два верхних этажа покрыты соломенными тюками.

«Внутренняя часть отделана глиняной штукатуркой толщиной 1 1/2 дюйма», — говорит Рейланд. «Снаружи мы помещаем тюки вплотную к 1/2-дюймовой фанере, которая имеет самую минимальную паропроницаемость, позволяющую просто пропускать влагу». Снаружи также обшиты полосами обшивки и металлическим сайдингом поверх обшивки.

В 2022 году компания Reiland будет строить конструкцию из тюков соломы с использованием аналогичной детали обшивки, но вместо полос обшивки и сайдинга планируется использовать дренажный мат, подходящий для трехслойной штукатурки.

«Эта конкретная комбинация может не сработать в более холодных и влажных регионах», — предупреждает Рейланд.

«Эта конкретная комбинация может не сработать в более холодных и влажных регионах», — предупреждает Рейланд.Штукатурка толщиной 1 1/2 дюйма является типичной толщиной для такого типа зданий, но она необычно толстая для обычного строительства, говорит Рейланд. «Вы найдете толщину штукатурки от полудюйма до двух дюймов и более», — говорит он. «При строительстве из тюков соломы обычно желательна более толстая штукатурка, потому что поверхность тюков неровная, в отличие от фанеры».

Различная проницаемость

В статье Штрауба сделан вывод о том, что штукатурка толщиной 1 1/2 дюйма, изготовленная из смеси цемента и песка, имеет проницаемость менее 1 US Perm. 3. По мере увеличения доли извести в штукатурной смеси проницаемость увеличивается. Проницаемость штукатурки из цемента и песка толщиной 1 1/2 дюйма может быть увеличена до 5 или 10 единиц проницаемости США за счет замены половины цемента известью и до 15-30 единиц проницаемости США за счет использования штукатурки из чистой извести и песка.

Нанесение масляной краски на штукатурку из цемента: извести: песка 1: 1: 6 обеспечит проницаемость менее 60 метрических единиц (1 США) и, таким образом, удовлетворит требованиям кодов для пароизоляции.

Нанесение масляной краски на штукатурку из цемента: извести: песка 1: 1: 6 обеспечит проницаемость менее 60 метрических единиц (1 США) и, таким образом, удовлетворит требованиям кодов для пароизоляции.Земляные штукатурки, такие как саман, которые представляют собой смеси глины, соломы и песка, легко выдерживают 24 часа постоянного увлажнения, говорит Штраубе, хотя самые верхние 1/8 дюйма поверхности становятся довольно «грязными». Нанесение извести на земляную штукатурку увеличивает механическую прочность штукатурки после намокания, а это означает, что она повышает устойчивость штукатурки к эрозии от дождя. Прочтите статью Штраубе здесь: https://tallerconco.org/wp-content/uploads/2017/05/Straube_Moisture_Tests.pdf

Разрушения этих зданий

Дома в Небраске, на которые Штраубе ссылается в своей статье, были построены в конце 1800-х и начале 1900-х годов с обычными свесами крыш. «Некоторым из этих зданий более 100 лет, и они все еще используются», — говорит Рейланд.

«Когда здание из тюков соломы было «возрождено» или заново открыто на юго-западе Америки в 1980-х годах, толстые стены напоминали те, что были в народных глинобитных постройках, которые люди знали и любили», — объясняет Рейланд. «Пока в проекте здания было достаточно свесов крыши для защиты стен от сезонных дождей, они работали очень хорошо. Конструкции, в которых использовались парапетные крыши в зданиях из соломенных тюков в стиле пуэбло, также не прижились».

«Когда здание из тюков соломы было «возрождено» или заново открыто на юго-западе Америки в 1980-х годах, толстые стены напоминали те, что были в народных глинобитных постройках, которые люди знали и любили», — объясняет Рейланд. «Пока в проекте здания было достаточно свесов крыши для защиты стен от сезонных дождей, они работали очень хорошо. Конструкции, в которых использовались парапетные крыши в зданиях из соломенных тюков в стиле пуэбло, также не прижились».Почти любая стеновая система, включая каркасную стену и обычную изоляцию, которая опирается только на слой штукатурки для защиты от дождя сверху, может вызвать проблемы. Стены традиционных глинобитных домов ремонтировались каждый год, что, хотя и довольно легко исправить, не подходит для нашего современного образа жизни.

«Мы должны проектировать и строить из материалов, учитывая их сильные и слабые стороны, — говорит он. «Это уроки, которые подкрепляют часто слышимую мантру: зданиям нужны хорошая шляпа, хорошие ботинки и дышащее пальто».

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих. Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин. Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала. Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный. Его теплопроводность составляет всего 0,08 Вт/(м*С).

Его теплопроводность составляет всего 0,08 Вт/(м*С).

Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

Это связано с тем, что при его изготовлении не обойтись без человеческого труда. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Он живет в доме с подвалом ICF и стенами первого этажа из тюков соломы. В своей работе он часто строил дома со стволовыми стенами ICF, которые поддерживают стены из соломенных тюков.

Он живет в доме с подвалом ICF и стенами первого этажа из тюков соломы. В своей работе он часто строил дома со стволовыми стенами ICF, которые поддерживают стены из соломенных тюков. стеновые системы, хотя и не такие высокие, как здания с бетонными стенами.

стеновые системы, хотя и не такие высокие, как здания с бетонными стенами. Эти блоки сложены, как ICF, с размещенной арматурой, дверными и оконными проемами, а также добавленными инженерными и электрическими проводами. Затем в ядро заливают бетон. Хотя он похож на блок ICF, стратегия гидроизоляции больше похожа на альтернативную строительную конструкцию. На фундаменте Faswall рекомендует использовать дренажный мат с углублениями поверх вторичной дренажной плоскости поверх композита Faswall. Эта вторичная дренажная плоскость может представлять собой грунтовку с наносимой краской гидроизоляцией или MasterSeal, герметизирующий слой на основе битумной эмульсии с минеральным наполнителем. «Паржное покрытие похоже на штукатурку базового покрытия, с водоотталкивающей краской сверху, а затем с двойным избыточным трехмерным дренажным матом поверх», — говорит Джозеф Беккер, технический директор ShelterWorks/Faswall и активный участник. Гильдии экостроительства Северо-Запада. «Это довольно надежный метод, и некоторые люди возражают, но для подвалов ниже уровня земли и влажной среды для нас важна система с двойным резервированием в такой критической ситуации».

Эти блоки сложены, как ICF, с размещенной арматурой, дверными и оконными проемами, а также добавленными инженерными и электрическими проводами. Затем в ядро заливают бетон. Хотя он похож на блок ICF, стратегия гидроизоляции больше похожа на альтернативную строительную конструкцию. На фундаменте Faswall рекомендует использовать дренажный мат с углублениями поверх вторичной дренажной плоскости поверх композита Faswall. Эта вторичная дренажная плоскость может представлять собой грунтовку с наносимой краской гидроизоляцией или MasterSeal, герметизирующий слой на основе битумной эмульсии с минеральным наполнителем. «Паржное покрытие похоже на штукатурку базового покрытия, с водоотталкивающей краской сверху, а затем с двойным избыточным трехмерным дренажным матом поверх», — говорит Джозеф Беккер, технический директор ShelterWorks/Faswall и активный участник. Гильдии экостроительства Северо-Запада. «Это довольно надежный метод, и некоторые люди возражают, но для подвалов ниже уровня земли и влажной среды для нас важна система с двойным резервированием в такой критической ситуации».

«Это правда, если влага попала во время строительства или каким-то образом просочилась внутрь во время проживания или во время какого-то шторма».

«Это правда, если влага попала во время строительства или каким-то образом просочилась внутрь во время проживания или во время какого-то шторма». «Если вы нанесете несколько слоев латексной краски поверх внутренней стены из гипсокартона, она станет полупроницаемой при нанесении двух или трех слоев», — говорит Рейланд. «Затем домовладельцы съезжают, а кто-то въезжает и добавляет еще пару слоев краски — эти стены становятся все менее проницаемыми до такой степени, что становятся пароизоляцией».

«Если вы нанесете несколько слоев латексной краски поверх внутренней стены из гипсокартона, она станет полупроницаемой при нанесении двух или трех слоев», — говорит Рейланд. «Затем домовладельцы съезжают, а кто-то въезжает и добавляет еще пару слоев краски — эти стены становятся все менее проницаемыми до такой степени, что становятся пароизоляцией». Это создает воздушный зазор, поэтому, если влага все же проникнет через эту плитку, она не попадет в тюк. Вместо этого он будет капать прямо вниз».

Это создает воздушный зазор, поэтому, если влага все же проникнет через эту плитку, она не попадет в тюк. Вместо этого он будет капать прямо вниз». «Эта конкретная комбинация может не сработать в более холодных и влажных регионах», — предупреждает Рейланд.

«Эта конкретная комбинация может не сработать в более холодных и влажных регионах», — предупреждает Рейланд. Нанесение масляной краски на штукатурку из цемента: извести: песка 1: 1: 6 обеспечит проницаемость менее 60 метрических единиц (1 США) и, таким образом, удовлетворит требованиям кодов для пароизоляции.

Нанесение масляной краски на штукатурку из цемента: извести: песка 1: 1: 6 обеспечит проницаемость менее 60 метрических единиц (1 США) и, таким образом, удовлетворит требованиям кодов для пароизоляции. «Когда здание из тюков соломы было «возрождено» или заново открыто на юго-западе Америки в 1980-х годах, толстые стены напоминали те, что были в народных глинобитных постройках, которые люди знали и любили», — объясняет Рейланд. «Пока в проекте здания было достаточно свесов крыши для защиты стен от сезонных дождей, они работали очень хорошо. Конструкции, в которых использовались парапетные крыши в зданиях из соломенных тюков в стиле пуэбло, также не прижились».

«Когда здание из тюков соломы было «возрождено» или заново открыто на юго-западе Америки в 1980-х годах, толстые стены напоминали те, что были в народных глинобитных постройках, которые люди знали и любили», — объясняет Рейланд. «Пока в проекте здания было достаточно свесов крыши для защиты стен от сезонных дождей, они работали очень хорошо. Конструкции, в которых использовались парапетные крыши в зданиях из соломенных тюков в стиле пуэбло, также не прижились».