Алкидные смолы: структура, свойства, модификации и применение

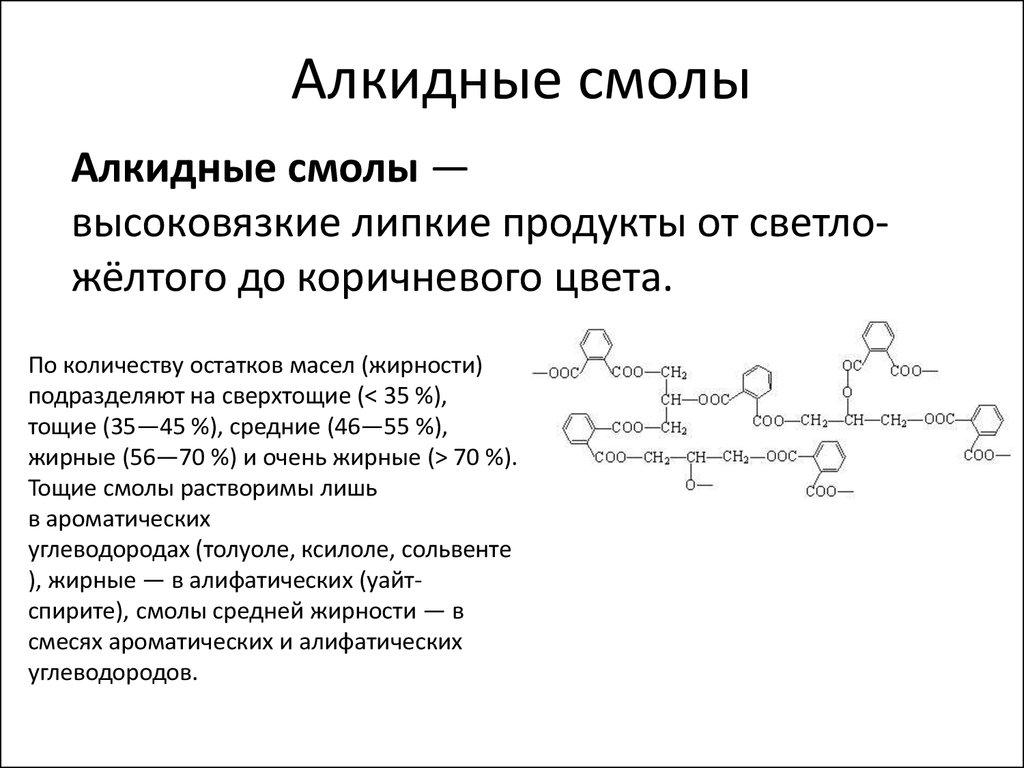

Алкидные смолы – это пленкообразующие для лакокрасочных материалов (далее ЛКМ). Они представляют сложные полиэфиры, модифицированные жирными кислотами, растительными маслами или синтетическими карбоксильными кислотами. Молекулы алкидной смолы состоят из разветвленной полиэфирной основы со свободными гидроксильными и карбоксильными группами. Средний молекулярный вес алкидных смол – 2000-9000 г/моль. Структура алкидной смолы в упрощенном виде представлена на рисунке 1.

Рисунок 1. «Структурная формула алкидной смолы».

Термин «алкид» происходит от сочетания слов «Alcohol» – спирт и «aCID» — кислота, как продукт взаимодействия спирта и кислоты. С 1930 году алкидные смолы производятся в качестве сырья для производства ЛКМ. Доля лакокрасочных материалов на основе алкидных смол составляет 37% мирового производства синтетических лакокрасочных материалов. Это результат удачного сочетания сложного полиэфира и растительных масел. Полиэфирный компонент отвечает за физическую поверхностную сушку и атмосферостойкость. Масляный компонент отвечает за эластичность пленок и за окислительную сшивку.

Это результат удачного сочетания сложного полиэфира и растительных масел. Полиэфирный компонент отвечает за физическую поверхностную сушку и атмосферостойкость. Масляный компонент отвечает за эластичность пленок и за окислительную сшивку.

Преимущества алкидных смол

Самоотверждение при комнатной температуре.

Возможность регулировки свойств за счет выбора сырья и условий синтеза.

Способствуют смачиванию пигментов и подложки в составе ЛКМ.

Текучесть красок на основе алкидных смол.

Низкая стоимость – от 75 руб/кг.

Недостатки алкидных смол

Нестойки к воздействию щелочей и кислот.

Охрупчивание, пожелтение покрытий и потеря блеска при эксплуатации покрытий.

Время полного высыхания – более 7 дней.

Алкидные смолы классифицируют по содержанию жирных кислот или масла:

Менее 40% масла – тощие алкиды, растворяются только в ароматических растворителях.

40-60% – алкиды средней жирности, растворяются в смеси алифатических и ароматических растворителей.

60% и выше – жирные алкидные смолы, растворяются в алифатических и в ароматических растворителях.

Окислительная сушка – химическая реакция сшивания остатков жирных кислот кислородом воздуха. В результате окислительной сушки образуются обширные сетчатые структуры через кислородные мостики (рис.2).

Рисунок 2. «Сшитые структуры алкидной смолы через кислородные мостики».

Для ускорения сушки используют сиккативы. Сиккативы – катализаторы, состоящие из органических солей металлов с различной степенью окисления. Распространены соли циркония, кобальта, марганца, свинца. Хрупкость и пожелтение покрытий на основе алкидных смол происходит в результате реакций разложения на кислородных мостиках, что приводит к частичному разрушению сетчатой структуры.

Жирные алкидные смолы высыхают путем окислительной полимеризации и физической сушки (испарение растворителя). При увеличении содержания масла повышается текучесть ЛКМ, эластичность покрытия, смачиваемость пигментов и подложки, снижается скорость начального отверждения, увеличивается жизнеспособность краски и степень сшивки покрытия. Область применения таких смол – строительные краски. Для строительных красок определяющими параметрами считается стойкость к выцветанию и атмосферостойкость. Такие свойства получают на основе подсолнечного, талового и соевого масел. Жирные алкидные смолы на основе соевого масла используются как основа для декоративных красок. Льняное масло в составе алкида приводит к быстрому высыханию покрытия. Однако такие покрытия склонны к сильному пожелтению из-за 50-70% содержания линолевой кислоты, поэтому используются в антикоррозионных грунтовках (под эмаль), выравнивающих составах и печатных красках.

При увеличении содержания масла повышается текучесть ЛКМ, эластичность покрытия, смачиваемость пигментов и подложки, снижается скорость начального отверждения, увеличивается жизнеспособность краски и степень сшивки покрытия. Область применения таких смол – строительные краски. Для строительных красок определяющими параметрами считается стойкость к выцветанию и атмосферостойкость. Такие свойства получают на основе подсолнечного, талового и соевого масел. Жирные алкидные смолы на основе соевого масла используются как основа для декоративных красок. Льняное масло в составе алкида приводит к быстрому высыханию покрытия. Однако такие покрытия склонны к сильному пожелтению из-за 50-70% содержания линолевой кислоты, поэтому используются в антикоррозионных грунтовках (под эмаль), выравнивающих составах и печатных красках.

Продолжительная жизнеспособность ЛКМ на основе жирных алкидных смол становится недостатком, когда требуется быстрое отверждение покрытия до подсохшего слоя. Поэтому процентное содержание масла снижают и увеличивают полиэфирную часть. Однако сокращение содержания масла отрицательно влияет на эффективность пленкообразования из-за сокращением количества двойных связей.

Поэтому процентное содержание масла снижают и увеличивают полиэфирную часть. Однако сокращение содержания масла отрицательно влияет на эффективность пленкообразования из-за сокращением количества двойных связей.

Алкиды средней жирности и тощие алкиды используются в промышленных покрытиях для окраски сельскохозяйственных машин и бытовой техники, для ремонта автомобилей, радиаторов и для грунтовок и праймеров.

Взаимодействие среднежирных и тощих алкидов с отвердителем повышает эффективность пленкообразования. В качестве отвердителя используют меламиновые, карбамидные, бензогуанаминовые смолы и полиизоцианаты. Лакокрасочные материалы такого состава называют термореактивными.

Алкидные смолы средней жирности и тощие комбинируют с меламиновыми и карбамидными смолами для покраски рулонного металла и консервной тары. Покрытия характеризуются оптимальным балансом эластичности и твердости, стойки к выцветанию и атмосферным воздействиям.

Если при отверждении полиизоцианатами используют алифатический гексаметилендиизцианат и циклоалифатический изофорондиизоцианат, то в результате получают атмосферостойкие покрытия. В покрытиях для древесины используют ароматические изоцианаты, такие покрытия обладают повышенной твердостью, но не атмосферостойки.

Модифицированные алкидные смолы

-

Модификация алкидных смол стиролом и винилтолуолом приводит к ускорению отверждения покрытия до подсохшего слоя, повышает водо- и химстойкость покрытий.Однако при модификации алкидных смол улучшение одних свойств часто приводит к ухудшению других. Так, например, при модификации стиролом ускорение сушки достигается за счет снижения плотности сшивки и, следовательно, снижается сопротивление пленки покрытия к растворителям. Также такие смолы обладают худшей адгезией и ограниченной совместимостью с другими связующими.

- Сополимеризация алкидных смол и акриловых (метакриловых) эфиров приводит к увеличению атмосферостойкости, ускорению начального отверждения, повышению адгезии, смачиванию пигментов.

Но при этом степень сшивки ниже по сравнению с немодифицированными алкидами, так как массовая доля масла ниже с учетом сополимера, а также часть двойных связей в жирной кислоте уже прореагировала во время сополимеризации.

Но при этом степень сшивки ниже по сравнению с немодифицированными алкидами, так как массовая доля масла ниже с учетом сополимера, а также часть двойных связей в жирной кислоте уже прореагировала во время сополимеризации.Сополимеры алкидных смол со стиролом, винилтолуолом и акрилатами используют в антикоррозионных ЛКМ для окраски судов, оборудования, выравнивающих составах и шпаклевках, для окраски листового металла и упаковочных тюбиков.

-

Наличие эпоксида в алкидной смоле улучшает скорость отверждения до подсохшего слоя, адгезию к металлу и антикоррозионные свойства. ЛКМ на основе таких смол используют для окраски листового металла и упаковочных тюбиков. -

Уретаналкиды получают путем замены части фталевого ангидрида в рецептуре алкида на диизоцианат. Такие алкиды высыхают быстрее, чем немодифицированные, повышается твердость, вязкоупругость покрытий, что приводит к улучшению стойкости к истиранию. Кроме того повышается хим-, водо- и атмосферостойкость. Область применения – паркетные лаки, покрытия для пола и окраски лодок.

Область применения – паркетные лаки, покрытия для пола и окраски лодок. -

Алкидные смолы модифицированные силиконом проявляют улучшенную атмосферостойкостью, химическую стойкость и повышенную теплостойкость. -

Модификация алкидных смол полиамидом приводит к появлению тиксотропных свойств у краски. Тиксотропные алкидные смолы используют для строительных красок в аэрозольных упаковках для получения толстого слоя нанесением одного слоя на вертикальных поверхности без подтеков и стекания. -

Модификация алкидной смолы металлами высшей валентности (например, триизопропилатом алюминия) приводит к увеличению скорости отверждения. Такие покрытия стойки к воздействию влаги, химических веществ и механическим нагрузкам, поэтому нашли применение в красках для живописи, для окраски лодок и судов.

Материалы по теме:

Алкидные лакокрасочные материалы

Алкидный лак: преимущества, виды и применение

Краски и покрытия для металлов

Алкидные смолы – синтетические полимеры

Алкидные смолы

Алкидные смолы – продукты взаимодействия многоосновных карбоновых кислот, многоатомных спиртов (полиолов) и одноосновных высших жирных кислот. Многоосновные кислоты используют для синтеза алкидных смол обычно в виде ангидридов, высшие жирные кислоты – в виде индивидуальных соединений или в составе растительных масел (полных сложных эфиров этих кислот и глицерина-триглицеридов). Наиболее распространенные алкидные смолы получают из фталевого ангидрида и глицерина (глифталевые смолы), пентаэритрита (пентафталевые смолы) или триметилолпропана, называют также этриолом (этрифталевые смолы). Алкидные смолы, в состав которых входят остатки кислот высыхающих или полувысыхающих масел (например, льняного, тунгового, подсолнечного) , называют высыхающими; Алкидные смолы, содержащие остатки кислот невысыхающих масел (например, касторового), относят к невысыхающим. По количеству остатков кислот (жирности) алкидные смолы подразделяют на сверхтощие (< 35%), тощие (35-45%), средние (46-55%), жирные (56-70%) и очень жирные (> 70%).

Многоосновные кислоты используют для синтеза алкидных смол обычно в виде ангидридов, высшие жирные кислоты – в виде индивидуальных соединений или в составе растительных масел (полных сложных эфиров этих кислот и глицерина-триглицеридов). Наиболее распространенные алкидные смолы получают из фталевого ангидрида и глицерина (глифталевые смолы), пентаэритрита (пентафталевые смолы) или триметилолпропана, называют также этриолом (этрифталевые смолы). Алкидные смолы, в состав которых входят остатки кислот высыхающих или полувысыхающих масел (например, льняного, тунгового, подсолнечного) , называют высыхающими; Алкидные смолы, содержащие остатки кислот невысыхающих масел (например, касторового), относят к невысыхающим. По количеству остатков кислот (жирности) алкидные смолы подразделяют на сверхтощие (< 35%), тощие (35-45%), средние (46-55%), жирные (56-70%) и очень жирные (> 70%).

Алкидные смолы – высоковязкие липкие продукты от светло-желтого до коричневого цвета; молекулярная масса 1500-5000. Тощие смолы растворяются лишь в ароматических углеводородах (толуоле, ксилоле, сольвенте), жирные – в алифатических (налример, уайтспирите), смолы средней жирности – в смесях ароматических и алифатических углеводородов.

Тощие смолы растворяются лишь в ароматических углеводородах (толуоле, ксилоле, сольвенте), жирные – в алифатических (налример, уайтспирите), смолы средней жирности – в смесях ароматических и алифатических углеводородов.

Применяют алкидные смолы в качестве пленкообразователей лакокрасочных материалов. Высыхающие смолы образуют покрытия в результате окислительно-полимеризационных процессов с участием ненасыщенных связей жирных кислот, невысыхающие – в результате улетучивания растворителя или(и) поликонденсации, в которой участвуют функциональные группы смолы и введенного в материал отвердителя.

Получение.

Основная реакция при получении алкидных смол – конденсационная теломеризация (полиэтерификация), в которой высшая жирная кислота служит телогеном.

В промышленности применяют два метода синтеза – жирнокислотный и алкоголизный. В первом случае исходят из свободной жирной кислоты, во втором из раститительного масла, которое сначала подвергают алкоголизу полиолом, а затем образовавшиеся неполные эфиры вводят в реакцию с фталевым ангидридом. При синтезе алкидных смол на основе касторового масла (так называемых резиловых смол) алкоголиз масла не требуется, так как в полиэтерификацию с ангидридом вступают группы ОН остатков рицинолевой кислоты.

При синтезе алкидных смол на основе касторового масла (так называемых резиловых смол) алкоголиз масла не требуется, так как в полиэтерификацию с ангидридом вступают группы ОН остатков рицинолевой кислоты.

Катализаторы алкоголиза – РbО, CaO, Na2CO3 и другие, полиэтерификации – кислоты-реагенты; иногда дополнительно используют также минеральные кислоты или их соли и другие. Реакция ускоряется и в присутствии 1-2% малеинового ангидрида, который образует аддукты Дильса-Альдера с жирными кислотами, содержащими сопряженные двойные связи, или присоединяется по метиленовым группам кислот с изолированными двойными связями. В последнем случае образуются трехосновные алкенилянтарные кислоты, повышающие среднюю функциональность системы, что ускоряет рост вязкости реакцционной массы. Кроме того, малеиновый ангитрид, взаимодействуя с хромофорными группами масел и разрушая систему сопряжения в них, способствует получению более светлых алкидных смол.

Алкидные смолы синтезируют в условиях, обеспечивающих получение продукта с кислотным числом в пределах 10-20, так как из-за присутствия в смоле большого числа свободных групп СООН может повышаться вязкость при хранении лакокрасочных материалов, содержащих пигменты основного характера. Образование смолы с низким кислотным числом достигается введением в исходную реакционную смесь избытка полиола.

Образование смолы с низким кислотным числом достигается введением в исходную реакционную смесь избытка полиола.

Синтезируют алкидные смолы в основном по периодической схеме в реакторах с высокотемпературным обогревом. Распространены также полунепрерывные схемы с применением реакторов большой единичной мощности (32 м3 и более). Фталевый ангидрид применяют в виде гранул или расплава; в последнем случае может быть автоматизирована его загрузка и снижена общая продолжительность процесса.

В производстве алкидные смолы жирнокислотным методом все компоненты загружают одновременно; температура полиэтерификации 210-250°С.

Достоинства метода:

одностадийность; возможность получения пентафталевых смол, не содержащих остатков глицерина; однородность алкидных смол и их светлая окраска, обусловленные сравнительно невысокими температурами синтеза; высокая стабильность процесса.

Недостаток:

необходимость предварительного расщепления растительных масел, что сопровождается их потерями и требует применения специальной коррозионностойкой аппаратуры.

В отечественной промышленности значительно шире применяют алкоголизный метод. Триглицерид реагирует с полиолом в расплаве при 240-260°С до образования продукта, растворимого в этаноле.

Недостатки метода:

двустадийность; плохая воспроизводимость, связанная с побочными реакциями при алкоголизе и с потерями полиола на этой стадии; присутствие в пента- и глифталевых смолах остатков глицерина.

Для удаления воды, образующейся при полиэтерификации, используют блочный или азеотропный способ. В первом случае в реакторе создают небольшой вакуум и барботируют через реакционную массу N2 или СО2, во втором – вводят в реактор ксилол (2-3% от реакционной массы), образующий с водой азеотропную смесь, которую отгоняют, охлаждают и разделяют: ксилол с растворенными в нем органическими веществами возвращают в реактор, а загрязненную воду удаляют.

Преимущества азеотропного способа:

меньшее количество сточных вод, значительно меньшие потери фталевого ангидрида, возможность получения более светлых алкидных смол. Однако повышенная пожароопасность, более дорогое аппаратурное оформление и трудность регулирования работы азеотропной системы обусловливают широкое использование блочного способа. Растворы алкидных смол (алкидные лаки) получают в смесителях, куда смола поступает из реактора самотеком под слой предварительно налитого растворителя. Лаки центрифугируют, фильтруют и иногда подвергают отстаиванию.

Однако повышенная пожароопасность, более дорогое аппаратурное оформление и трудность регулирования работы азеотропной системы обусловливают широкое использование блочного способа. Растворы алкидных смол (алкидные лаки) получают в смесителях, куда смола поступает из реактора самотеком под слой предварительно налитого растворителя. Лаки центрифугируют, фильтруют и иногда подвергают отстаиванию.

Способы модифицирования. Для этой цели применяют:

1) введение различных сомономеров при синтезе смолы;

2) взаимодействие готовых смол с модифицирующими веществами;

3) смешение смол с другими пленкообразователями.

На стадии синтеза смол до 30% жирных кислот заменяют бензойной кислотой, кислотами канифоли, нафтеновыми кислотами и другими, или вместо части фталевого ангидрида применяют диизоцианаты либо алкоксисилоксаны (синтез соответствующих алкидно-уретановых, или уралкидных, и алкидно-силоксановых смол с участием групп ОН продукта алкоголиза или образующейся смолы). Готовые алкидные смолы (главным образом на основе тунгового или дегидратированного касторового масла) сополимеризуют по двойным связям жирных кислот с метакрилатами или стиролом в растворе в присутствии радикальных инициаторов. Возможна также прививка стирола по двойным связям введенного в состав смолы малеинового ангидрида.

Готовые алкидные смолы (главным образом на основе тунгового или дегидратированного касторового масла) сополимеризуют по двойным связям жирных кислот с метакрилатами или стиролом в растворе в присутствии радикальных инициаторов. Возможна также прививка стирола по двойным связям введенного в состав смолы малеинового ангидрида.

Гладкова Наталья

Алкидная смола | химическое соединение

алкидная смола , сложный полиэфир, модифицированный маслом, который служит пленкообразователем в некоторых красках и прозрачных покрытиях. Разработанные в 1920-х годах эмалевые краски на алкидной основе когда-то были одним из наиболее важных видов покрытия поверхностей. Из-за включения в них летучих органических растворителей и низкой стойкости на внешних поверхностях они уступили место более новым полимерным системам (особенно латексным краскам на водной основе). Тем не менее, алкиды все еще используются в малоэффективных промышленных покрытиях и красках для внутренних работ.

Название алкид , образованное из алкил (химическое сокращение от спирта) и кислоты , обозначает химическое происхождение смолы, которое обычно основано на реакции полимеризации между спиртом, таким как глицерин, и дикарбоновая кислота или ее ангидрид, например фталевый ангидрид. Глицерин и фталевый ангидрид реагируют с образованием полиэфирного глипталя. Реакцию можно представить следующим образом:

больше из Британника

основные промышленные полимеры: алкиды и безмасляные полиэфирные покрытия

Когда ненасыщенное масло, такое как тунговое масло, льняное масло или обезвоженное касторовое масло, добавляется к эфирообразующим соединениям, в результате получается разветвленный сложный полиэфир, содержащий жирнокислотные боковые группы. Когда такое покрывающее вещество наносится на поверхность, масляная часть сложного полиэфира подвергается реакции сшивки в присутствии кислорода из окружающего воздуха по мере высыхания, образуя нелипкую пленку.

Типичная алкидная краска состоит из полиэфира, модифицированного маслом, для образования покрывающей пленки, растворителя, такого как гексан или уайт-спирит, для облегчения нанесения, нафтенатов металлов для катализа реакции высыхания и пигмента для придания цвета и скрытия поверхности с покрытием. Содержание масла в рецептуре может варьироваться. Длинномасляный алкид содержит 60 процентов жирных кислот по весу; алкид средней жирности содержит 40–60 процентов жирных кислот; а короткомасляный алкид содержит менее 40 процентов. Использование алкидных покрытий сокращается отчасти из-за правил, ограничивающих выброс летучих органических веществ в атмосферу. Чтобы соответствовать таким правилам, алкиды можно сделать водоразбавляемыми путем добавления к молекулам свободных кислотных групп. В присутствии основания, такого как аммиак, эти группы позволяют полимерам растворяться в воде, а не в органических растворителях. Обычно сорастворитель, такой как 2-бутоксиэтанол, необходим для поддержания стабильного раствора, и в этих условиях сложноэфирные связи, составляющие основу цепи алкидного полимера, уязвимы для разрыва при гидролизе. В этом случае часто выбирают специальные мономеры, чтобы придать цепи гидролитическую стабильность.

В этом случае часто выбирают специальные мономеры, чтобы придать цепи гидролитическую стабильность.

В отрасли покрытий для поверхностей название полиэстер , когда используется отдельно, указывает на полиэфир, не содержащий модификаторов натурального масла. Такие полиэфиры широко используются в покрытиях. Полимер может иметь линейную структуру, но часто он является разветвленным и обычно находится в форме с относительно низкой молекулярной массой, которая может быть сшита с образованием высокоэффективной пленки. Когда сложный полиэфир синтезируется в присутствии избытка спирта, он имеет тенденцию иметь концевые гидроксильные группы на молекулах, и эти молекулы могут быть сшиты через гидроксильные группы в результате реакции с изоцианатными, эпоксидными и меламиновыми соединениями. Если во время полимеризации присутствует избыток органической кислоты, сложный полиэфир будет иметь карбоксильные концевые группы, и они могут стать местами для сшивки с эпоксидными, меламиновыми и аминогруппами. Сложные полиэфиры со свободными кислотными группами, присоединенными к их цепям, могут быть солюбилизированы до восстанавливаемой водой формы, как в случае с алкидами. Опять же, необходимо учитывать гидролитическую стабильность полученной системы.

Сложные полиэфиры со свободными кислотными группами, присоединенными к их цепям, могут быть солюбилизированы до восстанавливаемой водой формы, как в случае с алкидами. Опять же, необходимо учитывать гидролитическую стабильность полученной системы.

Эта статья была недавно пересмотрена и обновлена Уильямом Л. Хошем.

Использование различных алкидных смол – обзор

Алкидные смолы являются основным ингредиентом большинства синтетических красок, лаков и эмалей. Ежегодно производится около 200 000 тонн алкидных смол, которые используются в качестве покрытий и отделок в индустрии защитных покрытий.

Вот более глубокий взгляд на использование алкидной смолы и на то, почему это один из важных типов доступных покрытий для поверхностей (и остается им уже почти столетие).

Алкид представляет собой полимерную смолу на основе сложного эфира, которая модифицируется (модифицированная алкидная смола) путем добавления жирных кислот или других масел. Они являются преобладающим связующим в большинстве коммерческих покрытий на масляной основе. Смола является гибкой, глянцевой, быстросохнущей и менее склонной к сколам, что делает ее идеальной для красок, лаков (пятен) и коммерческих покрытий на масляной основе.

Они являются преобладающим связующим в большинстве коммерческих покрытий на масляной основе. Смола является гибкой, глянцевой, быстросохнущей и менее склонной к сколам, что делает ее идеальной для красок, лаков (пятен) и коммерческих покрытий на масляной основе.

Совет: Вы можете узнать больше о модифицированных алкидах здесь.

Изделия, изготовленные из алкидных смол, могут использоваться для защиты металла, дерева или бетона от погодных условий и естественного износа. Кроме того, покрытие конструкции продуктом на основе алкидной смолы может помочь продлить срок ее службы.

Этот сложный полиэфир, модифицированный маслом, действует как пленкообразующий агент в некоторых красках и прозрачных покрытиях. Различные типы алкидов, которые вы используете, будут зависеть от того, что вы пытаетесь защитить.

Алкидная смола часто используется в продуктах для наружной окраски или в морилках (лаках). Почему? Потому что они долговечны, эластичны и предлагают высококачественную отделку с отличной защитой. Алкидные покрытия водостойки и могут прилипать к различным материалам, таким как дерево или металл.

Алкидные покрытия водостойки и могут прилипать к различным материалам, таким как дерево или металл.

9Краска на основе алкидной смолы 0002 часто используется на поверхностях, где важна долговечность. Обычно такое модифицированное алкидное покрытие наносят на деревянные и металлические конструкции.

Эти краски классифицируются по процентному содержанию масла. Различное содержание масла помогает определить, какая краска лучше всего подходит для конкретной конструкции.

- 30-40% Масло – Короткое время высыхания на воздухе и используется для металлических поверхностей, например, в автомобильной промышленности, или для защиты внешних строительных конструкций.

- 45-55% – Масляная среда наиболее универсальна, а краска часто используется для получения различных видов эмалей.

- 55-70 % – часто имеют более длительное время высыхания, но более устойчивы к старению и атмосферным воздействиям. Обычно вы найдете этот тип краски в строительной отрасли или на любой другой поверхности, которая подвергается воздействию тяжелых условий.

Лак на основе алкидной смолы — это прозрачный лак для дерева, изготовленный из высококачественной алкидной смолы. Алкидный лак идеально подходит для внутренних и наружных работ по дереву. Например, многие шпат-лаки, лаки на основе полиуретана, содержат модифицированные алкидные смолы.

Полимерный лак, как и тунговое масло, подходит как для внутренних, так и для наружных работ по дереву. В большинстве случаев, если вы хотите защитить деревянную конструкцию от солнечного света, воды и перепадов температур, алкидная морилка должна защитить вашу древесину.

Алкидные краски представлены на рынке с 1930-х годов. Они часто конкурируют с покрытиями на водной основе, такими как латекс и акрил, но по-прежнему являются предпочтительным покрытием для многих областей применения. Алкиды создают прочное, прочное, высококачественное покрытие с барьерной защитой, что делает их лучшим выбором для машиностроения, архитектурных, промышленных и деревянных работ.

Что насчет окружающей среды? Безопасны ли алкиды?

Современные алкидные продукты отличаются от оригинальных составов на основе растворителей, которые подверглись огню из-за экологических ограничений. Новые алкидные покрытия и модифицированные алкидные покрытия обладают такими же высокими эксплуатационными характеристиками, что и продукты на основе растворителей, но в их состав входит меньшее содержание растворителя. В большинстве современных алкидных продуктов также используются растительные масла, а не масла на нефтяной основе, что делает их более экологичными.

В зависимости от того, для чего вам нужны модифицированные алкидные смолы, может быть сложно понять, каким брендам можно доверять.

Archroma производит лучшие в отрасли краски и клеи с 1912 года. Компания известна тем, что поставляет материалы для строительной, текстильной и бумажной промышленности. Archroma стремится быть экологически ответственным и в настоящее время работает над новыми разработками для создания более ответственных и устойчивых продуктов.

Но при этом степень сшивки ниже по сравнению с немодифицированными алкидами, так как массовая доля масла ниже с учетом сополимера, а также часть двойных связей в жирной кислоте уже прореагировала во время сополимеризации.

Но при этом степень сшивки ниже по сравнению с немодифицированными алкидами, так как массовая доля масла ниже с учетом сополимера, а также часть двойных связей в жирной кислоте уже прореагировала во время сополимеризации. Область применения – паркетные лаки, покрытия для пола и окраски лодок.

Область применения – паркетные лаки, покрытия для пола и окраски лодок.