Дисперсии | ГК Аттика

Акриловые дисперсии – результат полимеризации сложных эфиров этиленкарбоновой (или акриловой) кислоты с добавлением стабилизаторов и эмульгаторов. Акриловые дисперсии являются базовым компонентом краски. Окрашенные ею фасады зданий долго сохраняют насыщенный цвет и превосходный блеск. Тонкий и одновременно прочный слой акриловой дисперсии служит надежной защитой от разного рода атмосферных воздействий, например, повышенной влажности, перепада температур, яркого солнечного света. Он устойчив к действию кислотной и щелочной среды.

Лакокрасочные материалы на основе акриловой дисперсии сочетают водоотталкивающие свойства и паропроницаемость. Это значит, покрытые поверхности сохраняют способность «дышать».

Краски и лаки, производимые на основе акриловой дисперсии, предназначаются для покрытия деревянных и минеральных поверхностей. Для отделочных наружных и внутренних работ применяются пропиточные составы, лаки, глянцевые и полуглянцевые краски – акриловые дисперсии с незначительным содержанием наполнителей и пигментов или не содержащие их вовсе.

Стирол-акриловые дисперсии. На основе стирол-акриловой дисперсии разрабатывают и производят разнообразные связующие материалы, востребованные в различных отраслях промышленности.

Эластичность, паропроницаемость, отличное сцепление с различными подложками (адгезия), способность глубоко проникать в базовый материал и таким образом укреплять его, устойчивость к атмосферным воздействиям, интенсивному солнечному излучению.

Одним из распространенных продуктов химии полимеров являются полиуретановые дисперсии. Их основная функция – создание защитного слоя на самых различных поверхностях – дереве, металле, стекле, пластмассе. Кроме того, полиуретановые дисперсии применяются для склеивания ткани, кожи, поверхностей ПВХ, других материалов в самых различных комбинациях. Покрывающая поверхность — полиуретановая дисперсионная пленка, обладает хорошей адгезией к древесине, керамике, волокнам, стеклу, становиться твердой и прочной (добавить эти слова). Полиуретановые полимеры обладают высокими эксплуатационными качествами: они устойчивы к погодным условиям, обладают стойкостью к слипанию, износу, долго сохраняют упругость. Безопасность и экономичность в работе – следствие пониженного содержания сорастворителей. Полиуретановые дисперсии – отличный материал для производства современных защитных покрытий.

Безопасность и экономичность в работе – следствие пониженного содержания сорастворителей. Полиуретановые дисперсии – отличный материал для производства современных защитных покрытий.

Цена продукции определяется индивидуально, она зависит от способов доставки, объема и условий оплаты.Возможен самовывоз либо доставка с любого нашего склада.

Предлагаем Вашему вниманию продукцию производства компании «Synthopol Chemie» (Германия).

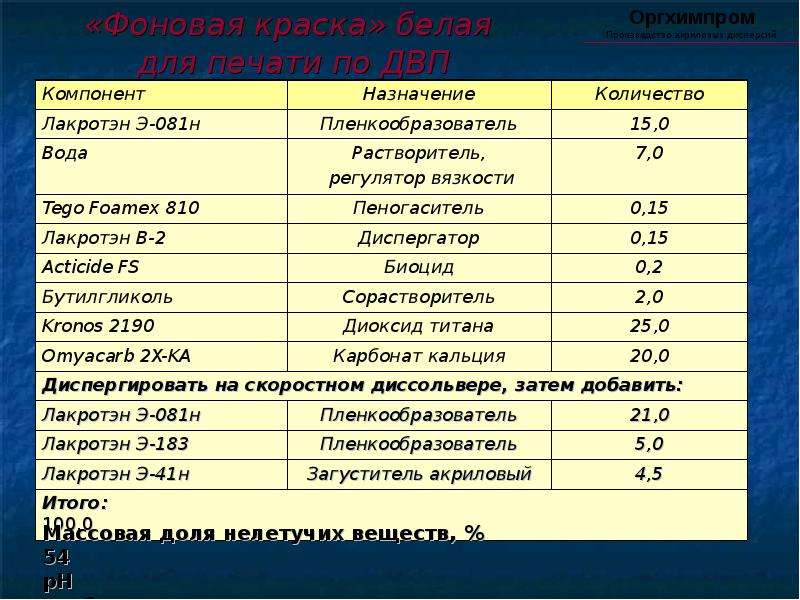

| Лидер продаж | Наименование | Природа | с.о., % | МТП, ° | Вязкость мПас | Применение | Заказ товара | TDS |

|---|---|---|---|---|---|---|---|---|

| Liocryl AM 432 Описание Образец | А эмульсия | 46 ± 1 | ок. 5 | < 1500 | Покрытия по дереву | Заказать | ||

| Liocryl AM 907 Описание Образец | А эмульсия | 42,5 ± 1 | < 5 | < 300 | Покрытия по дереву | Заказать | ||

| Liocryl AM 916 Описание Образец | А дисперсия | 34 ± 1 | 65-70 | 20 — 100 | Покрытия по дереву | Заказать | ||

| Liocryl AM 920 Описание Образец | А эмульсия | 40 ± 1 | ок. 42 42 | 20 – 200 | Мебельные покрытия | Заказать | ||

| Liocryl AM 921 Описание Образец | А эмульсия | 40 ± 1 | 42 — 45 | 20 — 500 | Мебельные покрытия | Заказать | ||

| Liocryl AM 951 Описание Образец | А эмульсия | 40 ± 1 | ок. 10 | 20 — 500 | Покрытия по дереву | Заказать | ||

| Liocryl ХAM 3972 Описание Образец | А дисперсия | 45 ± 1 | ок. 8 | < 500 | Покрытия по дереву | Заказать | ||

| Liocryl DRR 2489 Описание Образец | А эмульсия | 45 ± 1 | ок. 5 | 20 – 500 | Покрытия по дереву | Заказать | ||

| Liocryl DRR 2459 Описание Образец | С/А эмульсия | 50 ± 1 | ок. 22 | 100 — 500 | Антикоррозионные покрытия | Заказать | ||

| Liocryl DRR 2574 Описание Образец | А эмульсия | 45 ± 1 | ок. 60 60 | 20 — 500 | Антикоррозионные покрытия | Заказать | ||

| Liocryl XAM 2827 Описание Образец | А эмульсия | 42 ± 1 | ок. 56 | 20 — 500 | Покрытия по дереву | Заказать | ||

| Liocryl XAM 5134 Описание Образец | А эмульсия | 40 ± 1 | ок. 33 | 20 — 500 | Покрытия по дереву | Заказать | ||

| Liocryl XAS 4940 Описание Образец | С/А эмульсия | 35 ± 1 | ок. 48 | 20 — 500 | Покрытия по дереву | Заказать | ||

| LiocrylAS 603 Описание Образец | С/А эмульсия | 42 ± 1 | ок. 30 | 40 – 200 | Антикоррозионные покрытия | Заказать | ||

| Liocryl AS 610 Описание Образец | С/А эмульсия | 42 ± 1 | ок. 50 | 40 – 200 | Покрытия по дереву | Заказать | ||

| Liopur PFL 1130 Описание Образец | ПУ дисперсия | 30 ± 1 | ок. 20 20 | 20 – 500 | Мебельные покрытия | Заказать | ||

| Liopur PFL 1154 Описание Образец | ПУ дисперсия | 35 ± 2 | ок. 40 | 20 – 500 | Покрытия по дереву | Заказать | ||

| LiopurPFL 1263 Описание Образец | ПУ дисперсия | 40 ± 2 | < 5 | 20 – 500 | Для эластичных покрытий | Заказать | ||

| Liopur PFL 2366 Описание Образец | ПУ дисперсия | 35 ± 2 | ок. 35 | 20 — 500 | Мебельные покрытия | Заказать | ||

| Liopuи PFL 2966 Описание Образец | ПУ дисперсия | 50 ± 2 | < 5 | 20 – 500 | 2К Системы устойчивые к гидролизу по пластиковым покрытиям | Заказать | ||

| Liopur PFL 3242 Описание Образец | А/ПУ дисперсия | 35 ± 2 | ок. 30 | 20 – 400 | Заказать | |||

| Liopur 2004-422 Описание Образец | А/УР эмульсия | 37 ± 1 | < 20 | 20 – 500 | Полиуретановые покрытия | Заказать |

* Для получения ЛКМ со знаком «Голубой ангел» обозначающий экологически безопасный продукт.

This post is also available in: Английский Немецкий

- Антикоррупционная политика23.08.2021 — 10:00

- ПОЛИТИКА КОНФИДЕНЦИАЛЬНОСТИ02.08.2021 — 17:00

Главный офис

Общество с ограниченной ответственностью «Aттика Логистика»

187046, Россия, Ленинградская область, Тосненский район, д. Аннолово,

Федоровское сельское поселение, 2-й Вертикальный проезд, д. 9, к1

ОГРН: 1117847130895; ИНН: 7841442909

Тел: 8 800 234 03 83

E-mail: [email protected]

© Авторские права — ГК Аттика

Водные полимерные дисперсии — ЗАО «Интердисп Бел»

Главная » Каталог товаров » Добавки для ЛКМ

Водная дисперсия (Д)- система, состоящая из двух взаимно несмешиваемых жидких фаз, одна из которых диспергирована в другой в виде дисперсной фазы, вторая (вода) вмещает первую в качестве дисперсионной среды.

Компания ЗАО «Интердисп Бел» предлагает стирол-акриловую дисперсию отличного качества по доступной цене. Являясь лидерами на белорусском рынке, «Интердисп Бел» поставляет высококачественное химическое сырье для строительной промышленности, в число которого входит и дисперсия стирол-акрилат, или латекс.

Стирол-акриловая дисперсия — это незаменимое вещество в деле строительства и ремонта. Оно используется для прочной связи с красками различных типов, впоследствии применяемых как для интерьерных, так и для наружных работ. Также латексы (связующие) можно найти в составе шпатлевок, клеевых смесей, лаков и грунтовок.

Дисперсия стирол-акрилата обладает великолепной способностью к прочному сцеплению лакокрасочного покрытия с окрашиваемой поверхностью. Несомненным плюсом сырья для водных красок является высокий показатель пигментной емкости, что позволяет образовывать прочную пленку при соединении пигмента с наполнителем. Дисперсия стирол-акрилата обладает стопроцентной сопротивляемостью к воде, щелочным средам и атмосферному воздействию (такому как дождь, град или снег). Также среди преимуществ дисперсии – незначительное присутствие запаха, что дает возможность использовать ее без вреда для здоровья человека.

Также среди преимуществ дисперсии – незначительное присутствие запаха, что дает возможность использовать ее без вреда для здоровья человека.

Образующаяся при смешении пигмента с основой для водных красок пленка характеризуется прозрачностью, глянцевым отблеском, твердостью и хорошей сопротивляемостью на воздействие различными жидкостями и щелочами. Дисперсия прекрасно соединяется красками широкого спектра (например, матовыми, актикоррозийными и т.д.), показатель наличия пигмента в которых соответствует высокому.

Стирол-акрилат применяют:

- для покрытия различных поверхностей,

- для цветовых пигментов, используемых в ремонте,

- для красок, предназначенных для использования на минеральных покрытиях,

- для текстурированных красок для интерьерных и наружных работ,

- для кровельной черепицы,

- для лаков.

Благодаря возможности латекса быть крепким связующим и безупречно держаться на различных видах поверхностей, стирол-акрилат используется как незаменимое составляющее для большинства строительных клеев. Более того, его применяют, когда хотят добиться идеальной ровности при нанесении слоя загустителей на полиуретановой основе, казеина, некоторых спиртов (например, поливинилового) и производных целлюлозы.

Более того, его применяют, когда хотят добиться идеальной ровности при нанесении слоя загустителей на полиуретановой основе, казеина, некоторых спиртов (например, поливинилового) и производных целлюлозы.

Химическая формула стирол-акриловой дисперсии позволяет соединениям, созданным с ее применением, высыхать в пределах одного часа. А в случае необходимости перекрасить поверхность это можно сделать без очистки старого слоя краски.

Важным моментом при использовании материалов с латексом в составе является то, что они пожаробезопасные, экологически чистые и не несут вред для человека и окружающей среды.

Полимерные дисперсии и латексы (связующие) вещества для ЛКМ от производителя. Приятные цены, гарантия качества. Вы можете купить стирол-акриловую дисперсию с быстрой доставкой в компании ЗАО «Интердисп Бел». Звоните! +375 29 850 16 49

| Примал TX-100 | Акриловая эмульсия с маленьким размером частиц, 100% акриловый полимер для красок по камню и текстурных красок. Покрытия на TX-100 имеют превосходную УФ-стойкость и долговечность. Покрытия по камню на PRIMAL TX-100 отличаются повышенной водостойкостью, щелочестойкостью, термостойкостью и стойкостью к растрескиванию. Акриловая эмульсия ТХ-100 произведена по технологии самосшивания что обеспечивает прекрасную адгезию к различным поверхностям. Покрытия на TX-100 имеют превосходную УФ-стойкость и долговечность. Покрытия по камню на PRIMAL TX-100 отличаются повышенной водостойкостью, щелочестойкостью, термостойкостью и стойкостью к растрескиванию. Акриловая эмульсия ТХ-100 произведена по технологии самосшивания что обеспечивает прекрасную адгезию к различным поверхностям. |

| Примал АС-261К | Универсальная, устойчивая к истиранию акриловая дисперсия с агдезией к старым алкидам, разработанная для создания высококачественных полуглянцевых красок для наружного и внутреннего применения. |

| Примал АС-339 | Универсальная, характеризующаяся хорошей гидрофобностью акриловая дисперсия с ранним антиблоком, для создания водостойких покрытий по дереву, текстурных красок, лаков для пола, грунтовок и герметиков для цементных субстратов. |

| Примал АС-4800ER | Твердая, прочная акриловая дисперсия, специально разработанная для высокогляцевых красок и прозрачных покрытий, идеально подходит для для половых красок и лаков. |

| ROPAQUE ULTRA — E | Органический пигмент расширяет границы технологии светового рассеивания, обеспечивающий хорошую сухую укрывистость при нанесении краски, как для внутренних, так и для фасадных работ. |

| UCAR Latex DL 420 G | DL 420G представляет собой стирол-акриловую дисперсию, рекомендуемую для приготовления обычных красок для внутренних и внешних работ, предназначенных для получения матовых и полуглянцевых поверхностей. Кроме того, DL 420G придает прекрасные характеристики штукатурным составам. DL 420G представляет собой стирол-акриловую дисперсию, рекомендуемую для приготовления обычных красок для внутренних и внешних работ, предназначенных для получения матовых и полуглянцевых поверхностей. Кроме того, DL 420G придает прекрасные характеристики штукатурным составам. |

| UCAR Latex 2012 | UCAR Latex 2012 является универсальным стирол-бутадиеновым латексом для интерьерных красок для стен и отделочным материалов, шпаклевки, ремонтных штукатурок, а также грунтовок для цемента и бетона. |

| Финндисп А10 | Стирол-акриловая дисперсия с низкой вязкостью и отличным сопротивлением к воде и щелочным средам. Дисперсия обладает большой связующей емкостью для пигмента и отличным сопротивлением к воде и щелочным средам. Дисперсия особенно подходит в качестве связующего для внутренних моющихся высокопигментированных красок, полуматовых красок для стен, фасадных красок по минеральным поверхностям, прозрачных лаков, различных строительных и промышленных клеев, шпаклевок и т.д. |

Предзаказ

Акриловая дисперсия для улучшенной защиты металлов

Автор Тони Нили для корпорации BASF, Дисперсии и смолы

Аннотация

Технологии на водной основе набирают силу, хотя технологии на основе растворителей или 100% твердых веществ остаются доминирующими , для защиты от коррозии за счет ужесточение правил в отношении выбросов ЛОС. Наша последняя разработка подчеркивает нашу приверженность и опыт в этой области.

Это исследование демонстрирует высокоэффективное вяжущее, не содержащее APEO и цинка, с улучшенной защитой от коррозии по сравнению с другими однокомпонентными вяжущими на водной основе с эквивалентной толщиной сухой пленки. Эта новая смола помогает снизить стоимость и сложность рецептуры за счет уменьшения или исключения использования активных ингибиторов. Универсальность этой технологии будет продемонстрирована результатами высокоглянцевого покрытия, наносимого непосредственно на металл (DTM), и грунтовки. Сбалансировав гидрофобность и химическую функциональность, BASF разработала смолу с низким водопоглощением, хорошей водостойкостью и устойчивостью к влаге на ранних этапах, а также с превосходной коррозионной стойкостью, при этом допуская простоту составления рецептуры и диспергирования пигмента. Эта функциональность также обеспечивает превосходную адгезию к различным подложкам, включая пластик.

Введение

Для специалистов по покрытиям растворители могут дать многочисленные преимущества. Они просты и быстро снижают вязкость для удобства нанесения защитных покрытий. Вязкость системы необходимо регулировать в пределах 50-200 миллипаскалей в секунду (20-60 секунд с вискозиметром Dyn 4), чтобы обеспечить хорошее нанесение и распыляемость. Однако из-за ужесточения требований к выбросам летучих органических соединений эти же растворители могут создать дилемму. В США штат Калифорния требует ограничение 100 г/л летучих органических соединений, чего может быть чрезвычайно сложно достичь без использования освобожденных растворителей. Хотя правила VOC в некоторой степени носят региональный характер, глобальные компании часто должны работать с самыми строгими пороговыми значениями при разработке продуктов для глобального рынка. Чтобы решить дилемму с растворителем, ученые обращаются к технологиям на водной основе, поскольку дисперсии обычно имеют более низкую вязкость по сравнению с растворами. Хотя технологии на основе растворителей или 100% твердых веществ остаются доминирующими для защиты от коррозии, технологии на водной основе набирают силу.

Они просты и быстро снижают вязкость для удобства нанесения защитных покрытий. Вязкость системы необходимо регулировать в пределах 50-200 миллипаскалей в секунду (20-60 секунд с вискозиметром Dyn 4), чтобы обеспечить хорошее нанесение и распыляемость. Однако из-за ужесточения требований к выбросам летучих органических соединений эти же растворители могут создать дилемму. В США штат Калифорния требует ограничение 100 г/л летучих органических соединений, чего может быть чрезвычайно сложно достичь без использования освобожденных растворителей. Хотя правила VOC в некоторой степени носят региональный характер, глобальные компании часто должны работать с самыми строгими пороговыми значениями при разработке продуктов для глобального рынка. Чтобы решить дилемму с растворителем, ученые обращаются к технологиям на водной основе, поскольку дисперсии обычно имеют более низкую вязкость по сравнению с растворами. Хотя технологии на основе растворителей или 100% твердых веществ остаются доминирующими для защиты от коррозии, технологии на водной основе набирают силу. Этот разрыв на рынке связан с фактическим, а иногда только предполагаемым разрывом в производительности между ними. Таким образом, цель состоит в том, чтобы разработать связующие на водной основе, которые могут работать аналогично системам на основе растворителей.

Этот разрыв на рынке связан с фактическим, а иногда только предполагаемым разрывом в производительности между ними. Таким образом, цель состоит в том, чтобы разработать связующие на водной основе, которые могут работать аналогично системам на основе растворителей.

На общем промышленном рынке водные продукты для прямого нанесения на металл (DTM) получили значительное распространение. Чтобы определить это пространство, мы используем стандарт ISO 12944-2 для сред C1-C3 или приложений с легкой и средней нагрузкой. (Продукт DTM представляет собой настоящее однослойное решение без грунтовки или финишного покрытия. Поэтому мы не будем рассматривать C4-C5 для продвижения вперед, поскольку для этих применений используются многослойные системы.) На этом рынке в Северной Америке клиенты требуют покрытий с еще более низким содержанием летучих органических соединений. с более тонкой пленкой (и/или меньшим количеством слоев) и повышенной устойчивостью к коррозии, химическим веществам и атмосферным воздействиям. Это приводит к снижению затрат на материалы и рабочую силу, а также к увеличению производительности. Однако это также требует значительных усилий от ученых, разрабатывающих покрытие. Чтобы способствовать этому развитию, мы разработали смолу DTM на водной основе с улучшенной защитой от коррозии по сравнению с другими однокомпонентными вяжущими с эквивалентной толщиной сухой пленки (DFT). На последующих страницах мы опишем работу, проделанную для сравнения этого связующего с конкурирующими смолами, ориентированными на общепромышленный рынок DTM.

Это приводит к снижению затрат на материалы и рабочую силу, а также к увеличению производительности. Однако это также требует значительных усилий от ученых, разрабатывающих покрытие. Чтобы способствовать этому развитию, мы разработали смолу DTM на водной основе с улучшенной защитой от коррозии по сравнению с другими однокомпонентными вяжущими с эквивалентной толщиной сухой пленки (DFT). На последующих страницах мы опишем работу, проделанную для сравнения этого связующего с конкурирующими смолами, ориентированными на общепромышленный рынок DTM.

Сравнительный анализ DTM на водной основе

Область применения, материалы и методы

Для сравнения использовались семь конкурирующих смол, способных концентрировать 100 г/л или менее. Они, а также наша смола прошли два этапа эксплуатационных испытаний на неполированных панелях из холоднокатаной стали (CRS) и алюминиевых панелях. Прототип смолы представляет собой стирол-акриловую дисперсию с содержанием сухих веществ 50 % по массе с вязкостью 300 – 1000 мПа·с, рН ~7 и минимальной температурой пленкообразования (МТП) ~19. °С.

°С.

В первом раунде были проведены испытания на коррозию, химическую стойкость, адгезию и влагостойкость. Пленки отливали на CRS и алюминиевые панели с помощью круглого стержня, так что толщина сухого покрытия составляла 1,6–1,9 мил. Для отверждения была установлена ускоренная процедура, при которой пленки запекались при 50 °C в течение ночи перед испытанием. Химическую стойкость оценивали методом точечного тестирования в соответствии со стандартом ASTM D1308. Испытание на адгезию проводили в соответствии с Методом B (заштриховано) в ASTM D3359.. Влагостойкость определяли в соответствии с ASTM D1735 и оценивали в соответствии с ASTM D714. Коррозионную стойкость оценивали с помощью соляного тумана в соответствии со стандартом ASTM B117.

Во втором раунде оценивались данные о блоке, твердости, гибкости и атмосферостойкости. Стойкость к слипанию оценивали с использованием ASTM D4946. Твердость оценивали с помощью колебаний маятника в соответствии со стандартом ASTM D4366. Гибкость оценивали в соответствии с тестом на изгиб на оправке и ASTM D522. Для получения данных об ускоренном атмосферном воздействии дублированные панели подвергались непрерывному воздействию QUV и сохранению блеска под углом 60°.

Гибкость оценивали в соответствии с тестом на изгиб на оправке и ASTM D522. Для получения данных об ускоренном атмосферном воздействии дублированные панели подвергались непрерывному воздействию QUV и сохранению блеска под углом 60°.

Рисунок 1: Коррозионные испытания нашего прототипа в двух разных составах. Панель А экспонировалась 235 часов, а панель В — 378 часов

В качестве примечания по составу: все смолы были протестированы в рекомендованном производителем исходном составе. Однако никакие ингибиторы коррозии или другие «добавки/пигменты для повышения эффективности» не использовались для более точного сравнения характеристик смолы. Наш опыт показал, что для водоразбавляемых состав имеет большое значение и что использование рекомендуемого производителем состава является наиболее подходящим для сравнения. Чтобы подчеркнуть важность состава на водной основе, ниже приводится параллельное сравнение коррозионной стойкости нашего прототипа смолы в двух отдельных составах.

Характеристики адгезии

Испытания на адгезию в сухом и влажном состоянии были проведены как на CRS, так и на алюминиевых панелях.

Рис. 2. Характеристики адгезии в мокром и сухом состоянии к холоднокатаной стали

Рисунок 3: Адгезия к алюминию

во влажном и сухом состоянии

Как видно из приведенной выше диаграммы слева, несмотря на то, что CRS является основным целевым субстратом для нанесения DTM, многим конкурирующим смолам не хватает адгезии во влажном состоянии.

В очередной раз мы видим наилучшую адгезию в сухом и влажном состоянии у нашей однокомпонентной смолы на водной основе.

Химическая стойкость

В промышленных условиях защитные покрытия подвергаются воздействию различных растворителей, которые могут разрушить покрытие, оставляя поверхность незащищенной от окружающей среды, что резко влияет на эксплуатационные характеристики. В приведенной ниже таблице девять химических веществ были протестированы на месте, а затем оценены в соответствии со стандартом ASTM D1308.

Рисунок 4: Химическая стойкость

При оценке от 0 до 5 для каждого из девяти протестированных химикатов наивысший доступный балл равен 45. Наша смола DTM на водной основе обладает самой высокой химической стойкостью по сравнению с конкурирующими смолами.

Влагостойкость

В наших испытаниях алюминиевых и CRS-панелей в камере влажности четыре из наших конкурирующих смол имели размер 6-8 пузырей средней и средней плотности.

Рисунок 5: Конкурирующая смола А после 250 часов воздействия влажности

Рисунок 6: Прототип на CRS после 552 часов воздействия влажности

Коррозионная стойкость

В качестве основного показателя эффективности покрытия DTM коррозионная стойкость является наиболее важным критерием испытаний. Однако для некоторых смол мы наблюдали образование пузырей и ржавчины на поверхности, а также ползучесть после 48 часов воздействия.

Из-за этого результата было решено, что не все конкурентоспособные смолы будут проходить испытания второго этапа. На Рисунке 8 ниже показаны лучшие результаты испытаний в солевом тумане (SST).

На Рисунке 8 ниже показаны лучшие результаты испытаний в солевом тумане (SST).

Рисунок 7: Сравнение коррозионной стойкости после 48 часов воздействия соляного тумана

Рисунок 8: 375 часов SST, среднее значение DFT 1,9 мил

Твердость

Рис. 9: Маятниковая твердость

Во втором раунде мы наблюдали один аспект характеристик пленки — твердость. Если пленка слишком мягкая, это может привести к царапинам, проникающим на оголенную поверхность и вызывающим коррозию. В нашем тесте на твердость с помощью маятника наш прототип на водной основе показал в среднем такое же количество колебаний по сравнению с большинством конкурирующих смол. Тем не менее, одна смола привела к почти удвоению колебаний.

Гибкость

Рисунок 10: Пример твердого (69 взмахов), но хрупкого покрытия рядом с нашим прототипом

Хотя твердость может быть прямым показателем производительности в полевых условиях, слишком твердая смола может стать хрупкой. Пример этого можно увидеть ниже на Рисунке 10. Этот пример смолы достигает 69 качаний в нашем испытании маятником, однако полностью растрескивается при испытании на изгиб на оправке. У нашего прототипа не было никаких признаков трещин на изгибе.

Пример этого можно увидеть ниже на Рисунке 10. Этот пример смолы достигает 69 качаний в нашем испытании маятником, однако полностью растрескивается при испытании на изгиб на оправке. У нашего прототипа не было никаких признаков трещин на изгибе.

Сопротивление блокировки

Рисунок 11: Сопротивление блокировки

В производстве стойкость к слипанию может стать критической, поскольку детали с покрытием укладываются друг на друга. Необходимость хранить детали отдельно и давать им остыть перед укладкой друг на друга может значительно снизить производительность. Чтобы проверить эффективность выбора смолы, груз массой 1 кг был помещен поверх двух панелей стороной с покрытием. Его оставляли на 30 минут, а затем разделяли и оценивали в соответствии с ASTM D4946. Затем такие же испытания и оценки были проведены после того, как взвешенные панели оставили в печи при 50 °C на 30 минут.

В то время как устойчивость к слипанию при комнатной температуре может быть достигнута, когда температура становится выше температуры стеклования смолы, это может быть затруднено. Конкурентная смола E, будучи самой твердой в группе и, следовательно, наиболее вероятно имеющей самую высокую Tg, вышла вперед.

Конкурентная смола E, будучи самой твердой в группе и, следовательно, наиболее вероятно имеющей самую высокую Tg, вышла вперед.

Выветривание

Рисунок 12: Ускоренное выветривание QUV

Поскольку предполагается, что покрытия DTM представляют собой однослойную систему, они должны выдерживать воздействие УФ-излучения без выцветания и без верхнего покрытия. Однако полностью акриловая система может быть дороже своих стирольных аналогов. Несмотря на то, что наша смола содержит стирол, она очень хорошо показала себя в ускоренном атмосферном воздействии QUV 9.0005

После 1000 часов воздействия QUV наш прототип смолы является одним из лучших по сохранению глянца.

Резюме

В этой статье мы определили несколько ключевых показателей эффективности современных смол DTM с низким содержанием летучих органических соединений. Хотя коррозионная стойкость по-прежнему считается наиболее важным фактором, другие факторы могут быть не менее важными, если ожидается, что покрытие будет соответствовать строгим требованиям клиентов. Наша новая смола на водной основе имеет лучшие показатели по устойчивости к коррозии и влаге по сравнению с имеющимися на рынке. Тем не менее, он также обеспечивает наилучшую общую адгезию и химическую стойкость с высокой устойчивостью к ультрафиолетовому излучению. Эта общая производительность продукта способна работать в широком диапазоне применений и может использоваться в качестве настоящего решения для защиты металла одним слоем.

Наша новая смола на водной основе имеет лучшие показатели по устойчивости к коррозии и влаге по сравнению с имеющимися на рынке. Тем не менее, он также обеспечивает наилучшую общую адгезию и химическую стойкость с высокой устойчивостью к ультрафиолетовому излучению. Эта общая производительность продукта способна работать в широком диапазоне применений и может использоваться в качестве настоящего решения для защиты металла одним слоем.

Акриловые полимеры

Что такое акриловые полимеры и как они используются? Эмульсии акриловых полимеров — одна из величайших историй успеха современной промышленной химии. Наука, стоящая за этим универсальным классом полимеров, была усовершенствована сразу после Второй мировой войны благодаря…

Что такое акриловые полимеры и как они используются?

Эмульсии акриловых полимеров — одна из величайших историй успеха современной промышленной химии. Наука, стоящая за этим универсальным классом полимеров, была усовершенствована сразу после Второй мировой войны, чему способствовал беспрецедентный жилищный бум и потребность в более универсальных и эффективных красках. Результатом стала бытовая акриловая краска, водная технология, которая требовала меньше подготовки к использованию, ее было легче очищать, она имела меньший запах и работала лучше, чем краски, приготовленные на растворителях.

Результатом стала бытовая акриловая краска, водная технология, которая требовала меньше подготовки к использованию, ее было легче очищать, она имела меньший запах и работала лучше, чем краски, приготовленные на растворителях.

Сегодня акриловая кислота остается важным строительным блоком в производстве некоторых из наших наиболее часто используемых промышленных и потребительских товаров. Приблизительно две трети запасов акриловой кислоты в США используются для производства акриловых эфиров метилакрилата, бутилакрилата, этилакрилата и 2-этилгексилакрилата. В совокупности акриловая кислота и ее сложные эфиры известны как акрилаты и используются в качестве ингредиентов в самых разных продуктах, включая краски, покрытия, текстиль, клеи и пластмассы.

Универсальность акриловых полимеров стала возможной благодаря количеству строительных блоков, доступных для синтеза полимера, а также разнообразной функциональности сложного эфира. Химики выбирают подходящие твердые и мягкие мономеры для создания акриловых полимеров с определенными характеристиками для различных конечных применений. Возможны также чистые акриловые полимеры, в результате чего получается полиакриловая кислота или соединения сшитой полиакриловой кислоты, которые используются в производстве гигиенических продуктов, моющих средств, при очистке воды и очистке сточных вод.

Возможны также чистые акриловые полимеры, в результате чего получается полиакриловая кислота или соединения сшитой полиакриловой кислоты, которые используются в производстве гигиенических продуктов, моющих средств, при очистке воды и очистке сточных вод.

Краски для дома и не только

Как обсуждалось ранее, акриловые смолы имеют значительные преимущества в качестве ингредиентов латексной краски. Они обеспечивают большую устойчивость к вздутию и растрескиванию, чрезвычайно водонепроницаемы и могут служить десятилетиями, не желтея под воздействием УФ-излучения. По мере того, как химики корректируют свои формулы, они могут улучшить желаемые свойства краски. Современные латексные краски часто обеспечивают повышенную устойчивость к загрязнению, превосходный блеск и превосходное сохранение цвета, обеспечивая при этом длительную защиту древесины от воздействия атмосферных воздействий.

Но акриловые полимеры имеют ряд других практических применений помимо красок. Акриловые полимеры обычно используются в клеях, чувствительных к давлению (PSA), которые основаны на легком давлении для создания связи. Применение этого давления позволяет клею «смачиваться» — течь и покрывать подложку, чтобы максимизировать площадь контакта и силы притяжения между клеем и склеиваемой поверхностью. Чтобы клей эффективно смачивал поверхность, поверхностная энергия клея должна быть такой же низкой или ниже, чем поверхностная энергия склеиваемой подложки. В дополнение к поверхностной энергии необходимо также учитывать обычные свойства липкости, отслаивания и сдвига. PSA используются во многих областях: от транспортных этикеток до пенопластовых изоляционных лент и клеев для ламинирования.

Акриловые полимеры обычно используются в клеях, чувствительных к давлению (PSA), которые основаны на легком давлении для создания связи. Применение этого давления позволяет клею «смачиваться» — течь и покрывать подложку, чтобы максимизировать площадь контакта и силы притяжения между клеем и склеиваемой поверхностью. Чтобы клей эффективно смачивал поверхность, поверхностная энергия клея должна быть такой же низкой или ниже, чем поверхностная энергия склеиваемой подложки. В дополнение к поверхностной энергии необходимо также учитывать обычные свойства липкости, отслаивания и сдвига. PSA используются во многих областях: от транспортных этикеток до пенопластовых изоляционных лент и клеев для ламинирования.

Строительная промышленность также добилась больших успехов в модификации портландцемента полимерами на акриловой основе. Полимеры улучшают несколько функциональных характеристик цемента, включая адгезию к старой поверхности, прочность на изгиб, прочность на растяжение и устойчивость к замораживанию/оттаиванию. Они также снижают проницаемость, останавливают проникновение хлоридов и повышают стойкость к истиранию. Акриловые и стирол-акриловые, а также стирол-бутадиеновые полимеры используются в приложениях, связанных с цементом.

Они также снижают проницаемость, останавливают проникновение хлоридов и повышают стойкость к истиранию. Акриловые и стирол-акриловые, а также стирол-бутадиеновые полимеры используются в приложениях, связанных с цементом.

Наконец, продукты из акриловых эмульсионных полимеров являются важными компонентами для полиграфии и барьерных покрытий. Акриловые эмульсионные полимеры легко вводятся в состав лаков и красок для надпечатки для придания водостойкости, стойкости к истиранию, щелочестойкости и высокого блеска. Их также можно включать в барьерные покрытия для изделий из бумаги и картона, улучшая масло-, жиро- и водостойкость.

Партнер с нами

Mallard Creek Polymers может сотрудничать с вами, чтобы найти существующий акриловый полимер, который подходит для вашего конечного использования, или разработать новый. Ознакомьтесь с нашим Руководством по подбору рецептуры эмульсионного полимера или свяжитесь с нами сегодня, чтобы обсудить, что мы можем сделать для вас.