Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, которая применяется при изготовлении сварных и несварных металлических конструкций строительного и машиностроительного назначения. Такие изделия преимущественно используются без дополнительной термической обработки.

Классификация: Сталь конструкционная низколегированная.

Продукция: толстолистовой и тонколистовой прокат в рулонах и листах, полуфабрикаты, сортовой и фасонный прокат

Химический состав стали 17Г1С в соответствии с ГОСТ 19282, %

|

С

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

N

|

|

0.

|

0.4-0.6

|

1.15-1.6

|

≤0.3

|

≤0.04

|

≤0.035

|

<0.3

|

<0.3

|

|

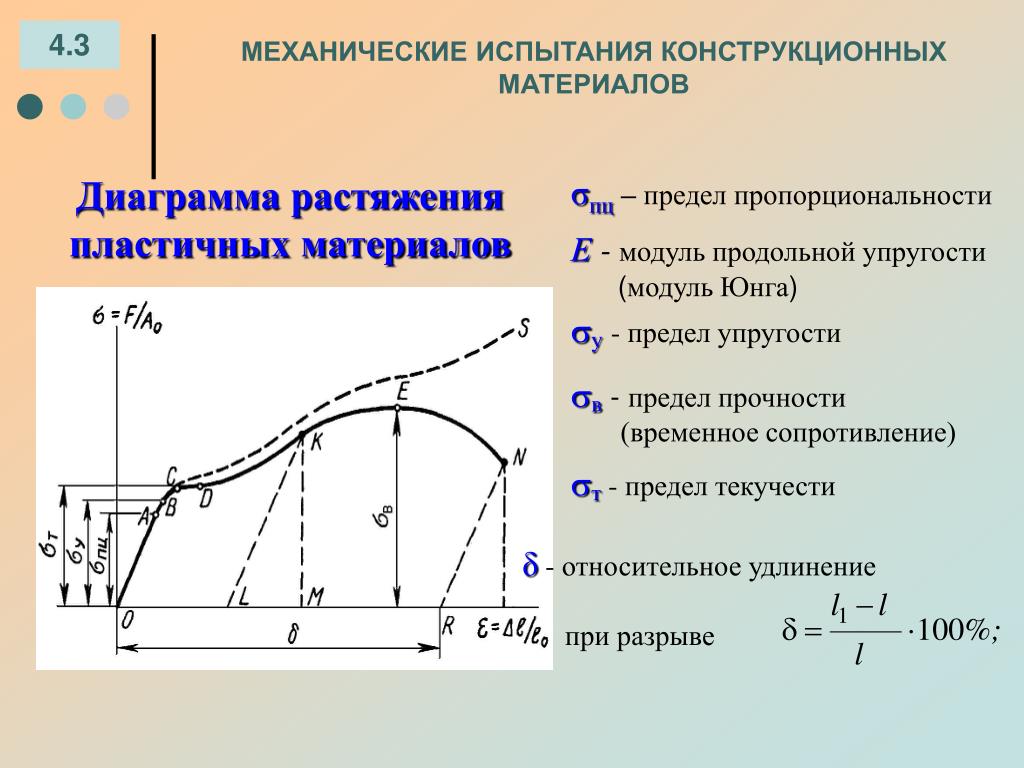

Механические свойства стали 17Г1С в соответствии с ГОСТ 19282, %

|

Толщина проката, мм

|

Минимальный предел текучести, МПа

|

Минимальное временное сопротивление, МПа

|

Минимальное относительное удлинение, %

|

|

До 5

|

355

|

510

|

23

|

|

От 5 до 10

|

355

|

510

|

23

|

|

Свыше 10 до 20 включительно

|

345

|

510

|

23

|

Аналоги стали 17Г1С

|

Германия

|

1.

|

|

Япония

|

SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490

|

|

Франция

|

E36-3, E36-4, S355J0, S355J2G3, S355K2G3

|

|

Англия

|

1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5

|

|

Канада

|

350W, 350WT

|

|

Евросоюз

|

1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3

|

|

Италия

|

Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR

|

|

Бельгия

|

FE510D1FF

|

|

Испания

|

AE355D, Fe510D1FF, S355J2G3, S355J2G4

|

|

Китай

|

16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345

|

|

Швеция

|

2132, 2133, 2134, 2172, 2174

|

|

Болгария

|

S355J2G3

|

|

Венгрия

|

B50.

|

|

Польша

|

16G2, 18G2, 18G2A, 18G2AA, G355

|

|

Румыния

|

OL52.3, OL52.4

|

|

Чехия

|

11438, 11483, 11523

|

|

Австрия

|

St52F

|

|

Южная Корея

|

STKM16C

|

Применение

Сталь 17Г1С применяют для изготовления строительных металлоконструкций, а также деталей, предназначенных для работы под давлением и при температуре от -40 до +475 ºС, в т. ч. элементов трубопроводов, фланцев, сварных переходов.

ч. элементов трубопроводов, фланцев, сварных переходов.

Сваривание

Сталь 17Г1С пригодна к сварке любым способом и без ограничений.

Сталь 17Г1С — конструкционная низколегированная для сварных конструкций

Автор:

admin

|

10.06.2018

Содержание

- 1 Расшифровка стали 17Г1С

- 2 Вид поставки

- 3 Характеристики и применение [Гуляев А.П. Металловедение. 1986г.]

- 4 Применение стали 17Г1С для трубопроводов в зависимости от параметров транспортируемой среды

- 5 Заменители и иностранные аналоги

- 6 Иностранные аналоги

- 7 Химический состав стали 17Г1С, % (ГОСТ 19281-2014)

- 8 Механические свойства

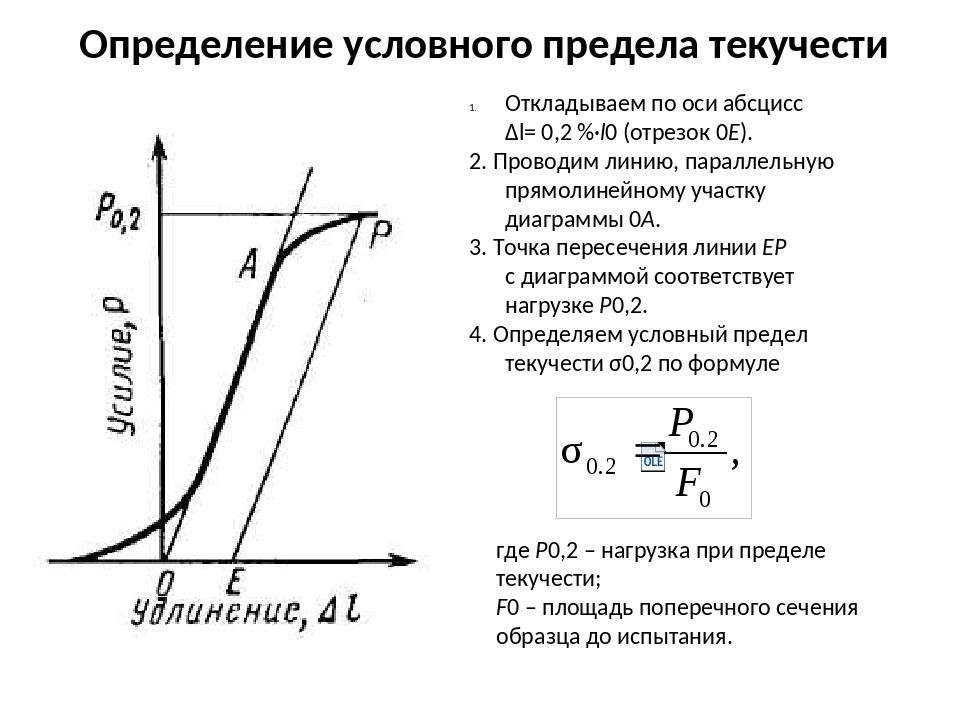

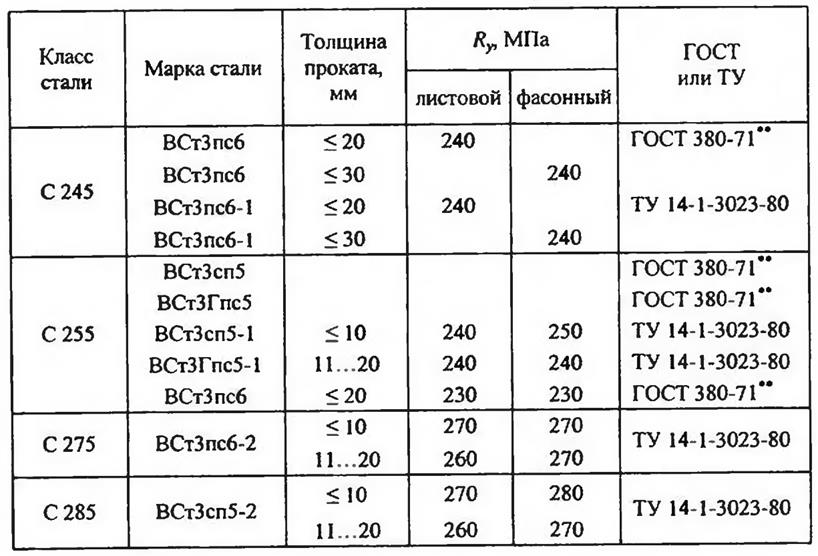

- 9 Предел текучести σ0,2 (ГОСТ 5520-79)

- 10 Ударная вязкость KCU

- 11 Расчетное значение временного сопротивления для низколегированной стали 17Г1С (ГОСТ Р 52857.

1-2007)

1-2007) - 12 Технологические свойства (ГОСТ 19281-2014)

- 13 Формулы для расчета углеродного эквивалента (ГОСТ 33260-2015)

- 14 Электроды для сварки стали 17Г1С (ОСТ 26.260.3-2001)

- 15 Рекомендуемые сварочные материалы для автоматической сварки под флюсом стали 17Г1С (ОСТ 26.260.3-2001)

- 16 Сварочные материалы для сварки разнородных сталей в среде защитных газов и автоматической сварки под флюсом (ОСТ 26.260.3-2001)

- 17 Электроды для ручной электродуговой сварки разнородных стали (ОСТ 26.260.3-2001)

- 18 Допускаемые напряжения для стали 17Г1С (ГОСТ Р 52857.1-2007)

- 19 Коэффициент линейного расширения (ГОСТ Р 52857.1-2007)

- 20 Библиографический список

- 21 Узнать еще

Расшифровка стали 17Г1С

- Двухзначное число 17 обозначает примерное содержание углерода в стали в сотых долях процента, т.е. содержание углерода в стали приблизительно 0,17%.

- Бука Г означает, что в стали содержится марганец. Цифра 1 указывает примерную элемента, т.

е. марганца в стали примерно 1%.

е. марганца в стали примерно 1%. - Буква С означает, отсутствие цифр за буквой указывает, что массовую долю кремния в стали не превышает 1,5%.

- Если сталь обозначается как 17Г1С-У, то буква У в конце означает «Улучшенная»

Вид поставки

- Лист — ГОСТ 5520-79, ГОСТ 19281-2014, ТУ 14-1-5241-93.

- Полоса — ГОСТ 19281-2014.

- Гнутые профили — ГОСТ 19281-2014.

- Днища, фланцы, корпуса аппаратов и другие сварные детали, работающие под давлением при температуре до 350 °C в котлах и трубопроводах и при температурах от -40 °C до +475 °C.

- Электросварные трубы трубопроводов пара и горячей воды с температурой 425 °C (прямошовные) и 350 °C (спиральношовные) и под давлением до 2,5 Н/мм2.

- Сталь 17ГС

- Сталь ASTM A694 Класс F65

Характеристики и применение [Гуляев А.П. Металловедение. 1986г.]

Низколегированная низкоуглеродистая конструкционная сталь 17Г1С перлитного класса повышенной прочности применяется для изготовления следующих изделий:

Одним из главных свойств стали является ее хорошая свариваемость. В отличие от конструкционных легированных сталей низколегировання сталь 17Г1С не подвергается термической обработке, т.е. структура и служебные характеристики формируются при ее производстве.

В отличие от конструкционных легированных сталей низколегировання сталь 17Г1С не подвергается термической обработке, т.е. структура и служебные характеристики формируются при ее производстве.

Термическая обработка способствует снижению порога хладноломкости, и влияет на это свойство стали примерно так же, как и на свойства углеродистой стали марки Ст3.

Сталь марки 17Г1С применяется для электросварных труб нефте- и газопроводного сортамента. Однако из-за большого количества производимого в стране штрипса (листовых заготовок для труб) прокат из этой стали часто предлагается в качестве замены листового проката низколегированной стали других марок. Применение стали марки 17Г1С в наиболее ответственных конструкциях (подвергающихся динамическому или переменному нагружению, эксплуатируемых при низких расчетных температурах — «северное исполнение» и т.п.) вследствие повышенного содержания углерода и обусловленного этим пониженного сопротивления хрупкому разрушению сварных соединений, так же как и сталь марки 10Г2С1 из-за высокого содержания кремния, не рекомендуется

Применение стали 17Г1С для трубопроводов в зависимости от параметров транспортируемой среды

| Марка стали, класс прочности, стандарт или ТУ | Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда (см.  обозначения обозначениятаблицы 5.1 ГОСТ 32569-2013) | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °С | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | ||||||

| более 0,35[а] | не более 0,35[а] | ||||||||

| 17Г1С ТУ 14-1-1921-76 | ТУ 14-3-620-77 | 76, 500, 700, 800, 1000, 1200 | ТУ 14-3-620-77 | Среды групп Б, В, кроме СУГ | ≤1,6 | 300 | ≤12 | минус 40 | минус 40 |

| 17Г1С-У ТУ 14-3-1138-82 | ТУ 14-3-1138-82 | 1200 | ТУ 14-3-1138-82 | Все среды, кроме группы А (а) и СУГ | ≤2,5 | 400 | |||

| 17Г1С-У ТУ 14-3-1424-86 | ТУ 14-3-1424-86 | 1000 | ТУ 14-3-1424-86 | ||||||

Заменители и иностранные аналоги

Иностранные аналоги

| Обозначнеие марки стали (Страна) | Стандарт |

| 11483 (Чехия/Словакия) | CSN 41183 |

| 16G2 (Польша) | PN/H 84023/05 |

| 16Mn (Китай) | GB 1591-88, GB 8162-87 |

| 16Mng (Китай) | GB 713-86 |

| 2133 (Швеция) | SS |

| 50WT (Канада) | CSA G40. 21M92, 21M92,CSA G40.21-92 |

| 50/35 HR (Великобритания) | B.S.1449(91) |

| AE 355 D (Испания) | UNE 36080-90, EN 10025-90 |

| B.50.36 (Венгрия) | MSZ 339 |

| FE510 (Италия) | UNI 8913 (87) |

| FE 52 C FN (Евронормы) | EN 30-69 |

| S 355 J2 G3 (Евронормы) | EN 10025-94 |

| OL 52.3 Kf (Румыния) | STAS 500/2 |

| S 355 JO (Франция) | |

| S 355 J2 G3 (Германия) | включена в 6 стандартов |

| SM 490 A (Япония) | JIS G 3106 |

| 1522 (США) | SAE J 403, AISI |

Химический состав стали 17Г1С, % (ГОСТ 19281-2014)

| C, углерод | Si, кремний | Mn, марганец | P, фосфор | S, сера | Cr, хром | Ni, никель | Cu, медь | V, ванадий | других элементов |

0. 15-0.20 15-0.20 | 0.4-0.6 | 1.15-1.6 | 0.03 | 0.035 | 0.30 | 0.30 | 0.30 | 0.12 | 0.020-0.050 Al |

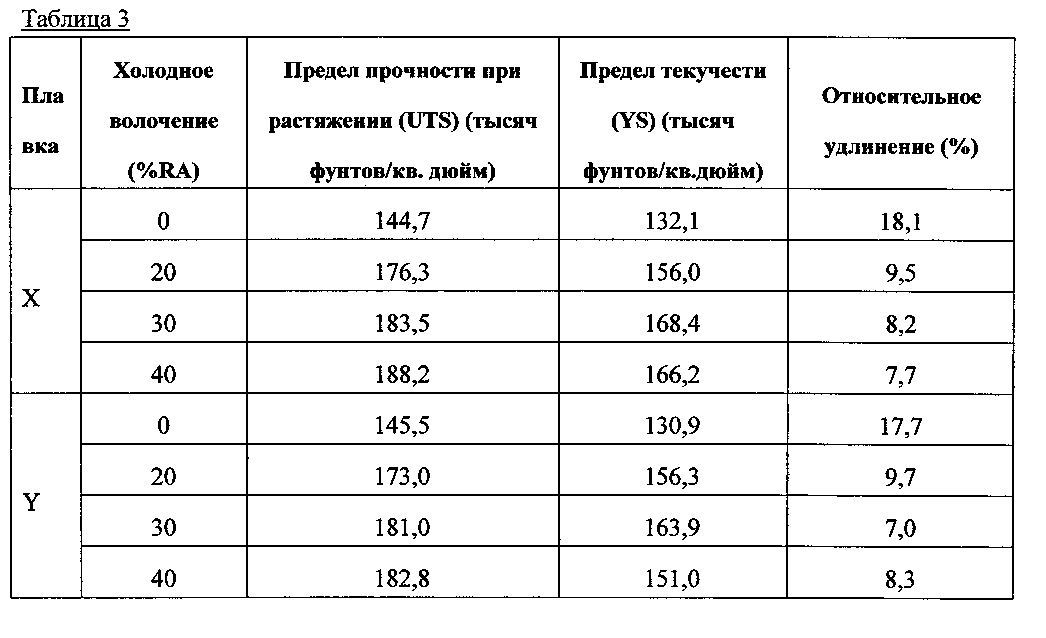

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4), % | KCU, Дж/см2 |

| не менее | ||||||

| ГОСТ 19281-2014 | Лист и полоса (образцы поперечные) | До 10 | 335 | 510 | 23 | — |

| Св. 10 до 20 вкл. | 345 | 510 | 23 | — | ||

| ГОСТ 5520-79 | Лист категорий 2-6, 10-12, 16, 18 горячекатанный (образцы поперечные) | 4-20 | 295 | 510-630 | 22 | 49 |

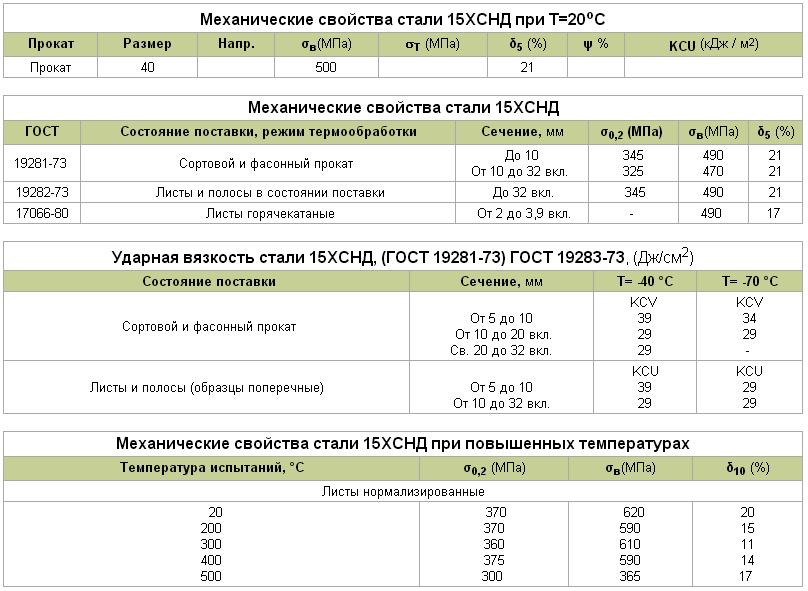

Предел текучести σ

0,2 (ГОСТ 5520-79)

| σ0,2, МПа, при температуре испытаний, °C | |||||

| 200 | 250 | 300 | 350 | 400 | 450 |

| 265 | 245 | 225 | 205 | 175 | 175 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °C | |||

| +20 | -20 | -40 | -60 | |

| Труба горячекатанная, σ0,2 = 320 МПа, σв = 530 МПа | 73 | 52 | 48 | 37 |

Труба. Закалка + высокий отпуск, σ0,2 = 475 МПа, σв = 670 МПа Закалка + высокий отпуск, σ0,2 = 475 МПа, σв = 670 МПа | 78 | 71 | 64 | 53 |

Расчетное значение временного сопротивления для низколегированной стали 17Г1С (ГОСТ Р 52857.1-2007)

| Расчетная температура стенки сосуда или аппарата, °C | Расчетное значение временного сопротивления Rm, МПа |

| 20 | 440 |

| 100 | 385 |

| 150 | 430 |

| 200 | 439 |

| 250 | 444 |

| 300 | 445 |

| 350 | 441 |

| 375 | 425 |

Технологические свойства (ГОСТ 19281-2014)

Свариваемость — сваривается без ограничений

Формулы для расчета углеродного эквивалента (ГОСТ 33260-2015)

| [C]э= C + Mn/6 + (Cr + Mo + ∑(V + Ti + Nb))/5 + (Cu+Ni)/15 + 15B | Нормы [C]э ≤0,46% |

| [C]э= C + Mn/6 + (Cr + Mo + V)/5 + (Cu+Ni)/15 | Нормы [C]э ≤0,43% |

Электроды для сварки стали 17Г1С (ОСТ 26.

260.3-2001)

260.3-2001)

| Марка свариваемой стали | Типы электродов по ГОСТ 9467 или наплавленного металла | Минимальная температура стенки сосуда |

| 17Г1С | Э50А Э55 Э60 ВП-4 | Не ниже минус 40°C |

ПРИМЕЧАНИЯ:

- Без индекса «Э» условно указаны типы электродов, не предусмотренные ГОСТ 9467. Марки электродов типов без индекса «Э» принимаются по рекомендациям специализированной научно-исследовательской организации.

- Необходимость подогрева для предотвращения трещин при сварке низколегированных марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода в стали и других факторов определяется технологией предприятия-изготовителя сосуда.

Рекомендуемые сварочные материалы для автоматической сварки под флюсом стали 17Г1С (ОСТ 26.260.3-2001)

| Марка свариваемой стали | Сварочные материалы | Минимальная температура стенки сосуда | |

| Марка проволоки по ГОСТ 2246 | Марка флюса по ГОСТ 9087 | ||

| 17Г1С | Св-08ГА Св-10ГА Св-10Г2 Св-08ГС | АН-348А ОСЦ-45; ОСЦ-45М АН-22; АН-47 АН-60 ФЦ-16 | Не ниже минус 30°С при любой толщине; Не ниже минус 40°С при толщине металла не более 24 мм |

| 17Г1С | СВ-08ГА Св-08ГС Св-08Г2С Св-10НМА Св-10НЮ | АН-348А АН-22 АН-43 АН-47 АН-60 ФЦ-16 | Не ниже минус 40°С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА; Св-10НЮ |

ПРИМЕЧАНИЯ:

- Условия выполнения сварных соединений с различным сочетанием сварочных проволок определяется технологией, согласованной со специализированной научно-исследовательской организацией.

- Необходимость подогрева для предотвращения трещин при сварке марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода и других факторов определяется технологией предприятия-изготовителя сосудов.

- Марку проволоки Св-10НЮ принимают по ТУ 14-1-2219. Марка флюса ФЦ-16 — по ОСТ 24.948.02.

- Для металла толщиной не более 14 мм и для поверхностных швов внутри и снаружи при многослойной сварке проволокой Св-08ГА.

Сварочные материалы для сварки разнородных сталей в среде защитных газов и автоматической сварки под флюсом (ОСТ 26.260.3-2001)

| Сочетание марок стали в сварном соединении (А, Б) | Марка проволоки | ГОСТ или ТУ | Марка флюса | Примечание допускаемая рабочая температура условия сварки | |

| А | Б | ||||

| 17Г1С | 08Х22Н6Т, 12Х18Н9Т, 08X18h20T 12Х18Н10Т, 08X18Н10 | Св 07Х25Н13, Св 07Х25Н12Г2Т | ГОСТ 2246 | 48 ОФ 6 АН 26С АН18 | |

| 08X18h22Б, 08Х18Г8Н2Т, 03X18Н11, 02X18Н11, 08X17h23M2T | Св 10Х16Н25АМ6 | До 435 °C | |||

| 10X17h23M2T, 10X17h23M3T, 08Х17Н13М3Т, 08X21Н6М2Т | Св 08Х25Н25М3 | ТУ 14 1-4968 | До 470 °C | ||

| 03X17h24M3 | Св 08Х25Н40М7 | До 550 °C | |||

ПРИМЕЧАНИЯ:

- Приведены сварочные материалы которые изготавливаются по ГОСТ 9087 флюсы марки АН26С, АН348А, ОСЦ-15, ОСЦ-45, АН-22, АН-18.

Флюс 48-ОФ-6 по ОСТ 5.9206.

Флюс 48-ОФ-6 по ОСТ 5.9206. - Для сочетаний, включающих коррозионностойкие стали аустенитно-ферритного класса, допускается рабочая температура не выше 300 °C.

- В качестве защитных газов следует применять аргон, гелий и их смеси, аргон или гелий с примесью кислорода (до 3 %) или углекислого газа (до 5 %). Применение углекислого газа допускается для выполнения сварных соединений, работающих преимущественно в слабо коррозионных средах.

Электроды для ручной электродуговой сварки разнородных стали (ОСТ 26.260.3-2001)

| Сочетание марок стали в сварном соединении (А, Б) | Электроды | Примечание, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | Тип | Марка | |

| 17Г1С | 12МХ, 12ХМ, 15ХМ | ГОСТ 9466 ГОСТ 9467 | Э-50А | УОНИ-13/55 и им равноценные | Подогрев до 200-300 °C, термообработка |

| 15X5M | Подогрев до 300-350 °C, термообработка непосредственно после сварки | ||||

Допускаемые напряжения для стали 17Г1С (ГОСТ Р 52857.

1-2007)

1-2007)

| Расчетная температура стенки сосуда или аппарата, °C | [σ], МПа |

| 20 | 183 |

| 100 | 160 |

| 150 | 154 |

| 200 | 148 |

| 250 | 145 |

| 300 | 134 |

| 350 | 123 |

| 375 | 116 |

| 400 | 105 |

| 410 | 104 |

| 420 | 92 |

| 430 | 86 |

| 440 | 78 |

| 450 | 71 |

| 460 | 64 |

| 470 | 56 |

| 480 | 53 |

ПРИМЕЧАНИЕ:

- При расчетных температурах ниже 20 °C допускаемые напряжения принимают такими же, как при 20 °C, при условии допустимого применения материала при данной температуре.

- Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

- Допускаемые напряжения, расположенные ниже значения 92 МПа, действительны при ресурсе не более 105 ч.

- Для расчетного срока эксплуатации до 2х105ч допускаемое напряжение, расположенное ниже значения 92 МПа, для марганцовистой стали умножают на коэффициент на 0,85 при температуре < 450 °C и на 0,8 при температуре от 450 °C до 500 °C включительно.

Коэффициент линейного расширения (ГОСТ Р 52857.1-2007)

| Марка материала | Расчетное значение коэффициента линейного расширения 106 αС-1 при температуре, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 17Г1С | 11,6 | 12,6 | 13,1 | 13,6 | 14,1 |

Библиографический список

- Гуляев А.П. Металловедение. 1986г.

Раздел: Низколегированные стали

Метки: 17Г1С, конструкционные стали, низколегированные, стали

Iconic One Theme | Powered by WordPress

Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, применяемая для изготовления сварных и несварных металлоконструкций строительного и машиностроительного назначения. Такие изделия в основном используются без дополнительной термической обработки.

Такие изделия в основном используются без дополнительной термической обработки.

Классификация : Низколегированная конструкционная сталь.

Продукты : плиты и листы, прокат в рулонах и листах, полуфабрикаты, сортовой прокат и фасонные изделия.

Химический состав стали 17Г1С по ГОСТ 19282, %

С | Си | Мн | Никель | С | Р | Кр | Медь | Н |

0,15-0,20 |

0,4-0,6 |

1,15-1,6 |

≤0,3 |

≤0,04 |

≤0,035 |

<0,3 |

<0,3 | ≤0,008 |

Механический состав стали 17Г1С по ГОСТ 19282, %

Толщина проката, мм

Предел текучести минимальный, МПа

Минимальное временное сопротивление, МПа

Минимальное относительное удлинение, %

≤ 5

355

510

23

> 5 ≤ 10

355

510

23

> 10 ≤ 20

345

510

23

Сталь 17Г1С аналоги

Германия | 1. |

Япония | SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

Франция | Э36-3, Э36-4, С355ДЖ0, С355ДЖ2Г3, С355К2Г3 |

Великобритания | 1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

Канада | 350 Вт, 350 Вт |

ЕС | 1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

Италия | Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

Бельгия | ФЭ510Д1ФФ |

Испания | АЭ355Д, Фе510Д1ФФ, С355ДЖ2Г3, С355ДЖ2Г4 |

Китай | 16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

Швеция | 2132, 2133, 2134, 2172, 2174 |

Болгария | С355ДЖ2Г3 |

Венгрия | Б50. |

Польша | 16Г2, 18Г2, 18Г2А, 18Г2АА, Г355 |

Румыния | ОЛ52.3, ОЛ52.4 |

Чехия | 11438, 11483, 11523 |

Австрия | Ст52Ф |

Южная Корея | СТКМ16С |

Применение

Сталь марки 17Г1С применяется для изготовления металлоконструкций, а также деталей, предназначенных для работы под давлением и при температурах от -40ºС до +475ºС, в том числе элементов трубопроводов, фланцев и сварных соединений.

Сварка

Сталь марки 17Г1С пригодна для сварки любым способом и без ограничений.

Сталь 17Г1С (17Г1С-У) / Ауремо

Сталь 03ХГЮ

Сталь 05Г1Б

Сталь 06Г2АФ

Сталь 06Г2МФБ

Сталь 06Г2ФР

Сталь 06ХГСЮ

Сталь 07ГБЮ

Сталь 07ГФБ (07ГФБ-)

Сталь 08Г1НФБ

Сталь 08Г2МФ (08Г2МФА)

Сталь 08Г2С

Сталь 08Г2СФБ

Сталь 08Г2Т (08Г2Т-)

Сталь 08Г2ФБТ

Сталь 08ГБЮ

Сталь 08ГБЮТР

Сталь 09Г2

Сталь 09Г2Д

Сталь 09Г2С (09Г2СА)

Сталь 09Г2СД

Сталь 09Г2ФБ (09Г2БТ)

Сталь 09ГБЮ

Сталь 09ГНФБ

Сталь 09ГСНБЦ

Сталь 09ХГН2АБ

Сталь 10Г2Б

Сталь 10Г2БД

Сталь 10Г2БТЮ

Сталь 10Г2С1

Сталь 10Г2С1Д

Сталь 10Г2СБ

Сталь 10Г2СФБ

Сталь 10Г2Т

Сталь 10Г2ФБ

Сталь 10Г2ФБЮ

Сталь 10ГНБ

Сталь 10ГС2

Сталь 10ГТ

Сталь 10ХГСН1Д (СХЛ-45)

Сталь 10ХДП

Сталь 10ХН1М (ВЦ-1А)

Сталь 10ХНДМ

Сталь 10ХНДП

Сталь 10ХСНД (СХЛ-4)

сталь 12Г (12ГА)

Сталь 12Г2АФ

Сталь 12Г2Б

Сталь 12Г2С

Сталь 12Г2СБ

Сталь 12Г2СМФ

Сталь 12Г2СМФАЮ

Сталь 12ГН2МФАЮ

Сталь 12ГНДЮ

Сталь 12ГС (СВ-12ГС)

Сталь 12ГСБ

Сталь 12ГФ

Сталь 12ХГДАФ

Сталь 12ХСНД

Сталь 13Г1С (13Г1С-У)

Сталь 13Г1СБ (13Г1СБ-)

Сталь 13Г2АФ

Сталь 13ГДФ

Сталь 13ГС (13ГС-)

Сталь 13ГФ (13ГФА)

Сталь 14Г2

Сталь 14Г2АФ

Сталь 14Г2АФД

Сталь 14ГС

Сталь 14ГФ

Сталь 14ХГМДЦ

Сталь 14ХГС

Сталь 15Г2АФД (15Г2АФДпс)

Сталь 15Г2СФ

Сталь 15Г2СФД

Сталь 15Г2ФБЮ

Сталь 15ГС

Сталь 15ГФ

Сталь 15ГФД

Сталь 15ХДП

Сталь 15ХСНД

Сталь 16Г (16ГА)

Сталь 16Г2АФ

Сталь 16Г2АФД

Сталь 16Г2СФ (16Г2САФ)

Сталь 16ГД

Сталь 16ГМЮч

Сталь 16ГС

Сталь 16ГФБ

Сталь 16Д

Сталь 17Г1С (17Г1С-У)

Сталь 17ГС

Сталь 18Г2АФ (18Г2АФпс)

Сталь 18Г2АФД (18Г2АФДпс)

Сталь 18Г2С

Сталь 18ЮТ (Ч-33)

Сталь 19ЮФТ (Ч37)

Сталь 1Х3М1

Сталь 20Г2С

Сталь 20ГС

Сталь 20ГС2

Сталь 20ГСФ (20ГСФЛ)

Сталь 20Х3Г2СР

Сталь 20ХГ2С

Сталь 20ХГС2

Сталь 22Г2

Сталь 22ГЮ

Сталь 22С

Сталь 22Х3Г2АЮ

Сталь 22Х3Г2Р

Сталь 23Х3Г2Т

Сталь 25Г2С

Сталь 25ГС

Сталь 25С2Р

Сталь 27ГС

Сталь 28Г2С1Д

Сталь 28Г2СФБ (28Г2СФБД)

Сталь 28С

Сталь 30ХС2

Сталь 32г2рпс

Сталь 35ГС

Сталь 45ХГМА

Сталь 80С

Сталь САФ-690 (Северсталь-690)

Сталь Х56

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С |

| Обозначение ГОСТ Латинская | 17G1C |

| Транслитерация | 17Г1С |

| Химические элементы | 17Мн1С |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С-У |

| Обозначение ГОСТ Латинская | 17G1C-U |

| Транслитерация | 17Г1С-У |

| Химические элементы | 17Мн1С-С |

Описание

Сталь 17Г1С применяется: для изготовления сварных конструкций и деталей, работающих под давлением при температуре от -40 до +475 °С; части и элементы трубопроводов паровых и водогрейных атомных электростанций (АЭС), с расчетной температурой не выше 350 °С при рабочем давлении не более 2,2 МПа (22 кгс/см 2 ), переходы приварные, фланцы, тройники приварные и другая арматура трубопроводов, а также с температурой эксплуатации от -40 °С до +350 °С; труб электросварных прямошовных группы прочности К52 для строительства газопроводов, нефтепроводов и нефтепроводов, тепловых электростанций и тепловых сетей, а также газонефтепроводов повышенной коррозионной стойкости из природной стали (ПЛ-1, ПЛ-2) с повышенным ресурсом эксплуатация; трубы экспандированного прямошовные электросварные, предназначенные для сооружения трубопроводов высокого давления; спирально-сварные, наружным диаметром 720, 820, 1020 и 1220 мм с наружным антикоррозионным покрытием для работы под давлением до 7,4 МПа (75 кгс/см 2 ), предназначенные для трубопроводов, транспортирующих неагрессивно-активный газ.

Примечание

Сталь низколегированная силикомарганцевая. Степень раскисления — сп. Сталь

17Г1С обеспечивает марки прочности листового, универсального широкополосного проката и гнутого профиля КП 345 с толщиной листа от 10 до 20 мм., КП 355 с толщиной листа до 10 мм. без использования дополнительной упрочняющей обработки.

При закалочной обработке (регламентной или контролируемой прокатке или ускоренном охлаждении) прокату подвергается сечение от 20 до 60 мм. СР 315 и СР 325 сечением от 10 до 32 мм. КП 345 и сечением от 10 до 20 мм. КП 355. При применении закалки с отпускным прокатом идет сечение 10−20 мм. КП375.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 | |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 79814898 105-2008, ТУ 1104-138100-357-02-96, ТУ 14-3-1138-82, ТУ 14-3-1698-2000, ТУ 14-3 -684-77, ТУ 14-158-153-05, ТУ 1303-002-08620133-01, ТУ 14-158-146-2004, ТУ 14-3-1573-96, ТУ 14-3-620-77, ТУ У 27. 2-001 2-001 | -016-2007, ТУ 1303-007-12281990-2015 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 19903-74, ГОСТ 19282-73, ГОСТ 19903-90, ТУ 14-1-4632-93 | |

| Прокат сортовой и фасонный | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76 | |

| Листы и полосы | В33 | ТУ 14-1-1921-76, ТУ 14-1-1950-2004, ТУ 14-1-2917-80, ТУ 14-1-5241-93, ТУ 14-1-4431-88 | |

| Прокат сортовой и фасонный | В32 | ТУ 14-136-367-2008 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Fe | Медь | Н | Как | Ал | В | Ти | № | Се |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1921-76 | 0,15-0,2 | ≤0,025 | ≤0,03 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | ≤0,03 |

| ТУ 14-1-1950-2004 | ≤0,2 | ≤0,02 | ≤0,025 | ≤1,55 | ≤0,3 | ≤0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | — |

| ГОСТ 19282-73 | 0,15-0,2 | ≤0,04 | ≤0,035 | 1,15-1,6 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | — |

| ТУ 14-3-1138-82 | 0,15-0,2 | ≤0,02 | ≤0,025 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | — | — | 0,015-0,05 | — | — | — | — |

| ТУ 14-158-146-2004 | ≤0,18 | ≤0,015 | ≤0,02 | 1,15-1,5 | — | 0,4-0,6 | — | Остальные | — | ≤0,012 | — | — | ≤0,08 | — | ≤0,07 | — |

| ТУ 14-3-1573-96 | 0,15-0,2 | ≤0,03 | ≤0,035 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | — | — | — | — | — | — |

Fe является основой.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается добавка алюминия и титана из расчета массовой доли в алюминиевом прокате — не более 0,050 %, титана — не более 0,030 %.

По ГОСТ 5520-79 массовая доля мышьяка может быть до 0,15 % при выплавке стали из керченской руды, при этом массовая доля фосфора не должна быть более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 14-1-1921-76 вместо Се допускается введение Са≤0,020%.

По ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства АО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортировки малосернистого газа, массовая доля серы не должна превышать 0,007 %, фосфора — 0,020 %. Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

— первая категория — с массовой долей хрома и никеля 0,20-0,50 %, фосфора — не более 0,030 %;

— вторая категория — с массовой долей хрома и никеля 0,20-0,50%, меди — 0,15-0,35% и фосфора — не более 0,030%.

Сталь марки 17Г1С-Ю раскисленная алюминием и титаном, суммарная массовая доля которых (на ковшовой пробе) должна быть в пределах 0,015-0,075 %, при этом массовая доля алюминия не должна быть более 0,06 %. Для глобулизации серных включений допускается добавка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортировки малосернистого газа не более 0,42.

По ТУ 14-3-1138-82 химический состав приведен для стали марки 17Г1С-У. Химический состав стали и эквивалент углерода принимаются по сертификату поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У отличается по химическому составу: C ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Se ≤ 0,46%. В отдельных плавках из стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Se ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %.

Согласно ТУ 14-158-146-2004 химический состав приведен для 1-го разряда ковшового испытания труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производство труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий необязательны и вводятся в сталь расчетным путем по согласованию изготовителя с потребителем.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | г 5 , % | кДж/м 2 , кДж/м 2 |

|---|---|---|---|---|

| Трубы электросварные прямошовные ТУ 1303-002-08620133-01 в состоянии поставки (в разрезе указана толщина стенки) | ||||

| 10-20 | ≥345 | 510-660 | ≥23 | ≥390 |

| 6-10 | ≥355 | 510-660 | ≥23 | ≥440 |

| 7-16 | 365-460 | 510-630 | ≥23 | ≥490 |

Прокат толстолистовой по ТУ 14-1-5241-93. | ||||

15-0.20

15-0.20 0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G

0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G 36, Fe355CFF, S355J2G3

36, Fe355CFF, S355J2G3 1-2007)

1-2007) е. марганца в стали примерно 1%.

е. марганца в стали примерно 1%.

36, Фе355КФФ, С355ДЖ2Г3

36, Фе355КФФ, С355ДЖ2Г3