Стали 17г1с и 17г1с-У — сравнение и разница в применении

Опубликовано 2021-07-30

Описание стали 17Г1С

Свойства стали 17Г1С-У

Основное отличие между марками

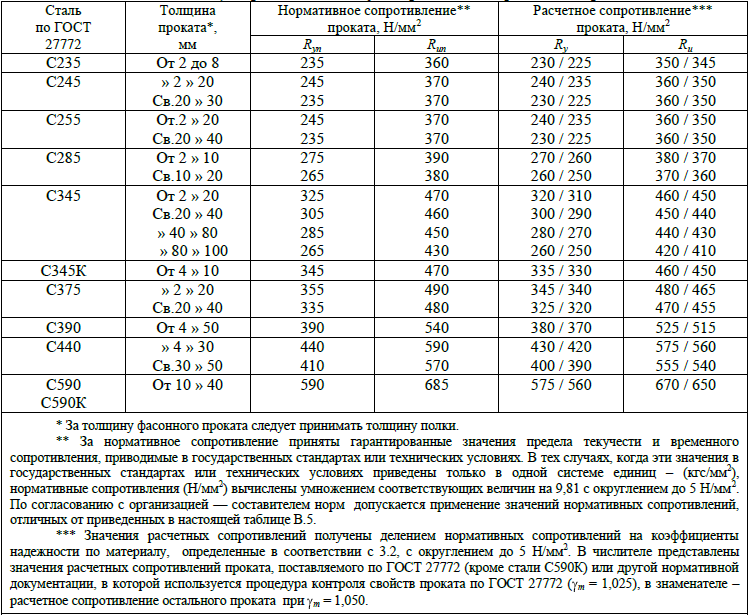

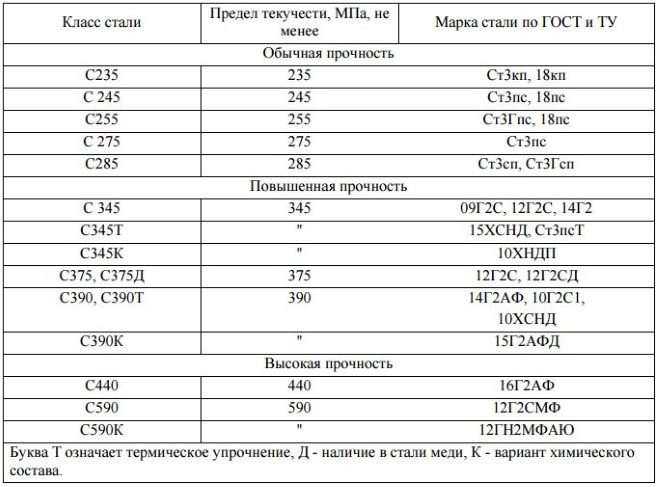

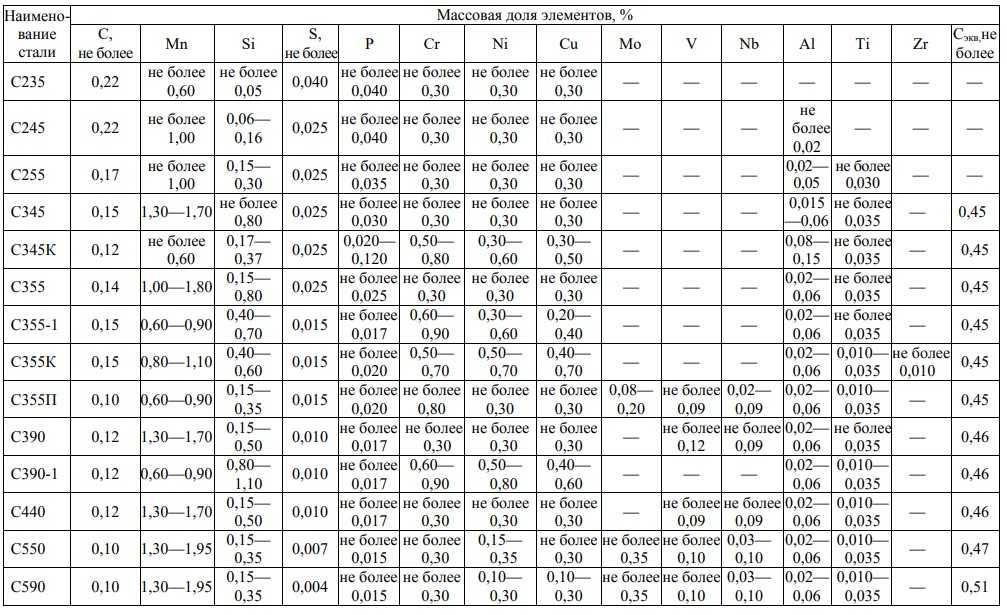

Стали 17Г1С и 17Г1С-У, согласно ГОСТ 19281-2014, относятся к сплавам повышенной прочности. Обе марки предназначены для изготовления сортового, универсального широкополосного проката, различных профилей, возведения сварных, болтовых и клепаных металлоконструкций. Механические характеристики установлены для металла, не подвергающегося дополнительной термической обработке.

Массовая доля легирующих элементов в составе 17Г1С и 17Г1С-У минимальна. Низколегированные стали могут применяться в производстве сварных элементов, работающих под давлением в широком диапазоне температур.

Области применения:

- Сварной и бесшовный трубопрокат для теплосетей и нефтегазопроводов;

- Фланцевые переходы, фасонные детали;

- Паровые котлы, установки атомных электростанций;

- Промышленное оборудование, элементы вагонов, автомобилей, спецтехники.

Преимущественно 17Г1С и 17Г1С-У используют для сооружений и технологического оборудования на объектах с повышенным уровнем опасности.

Для контроля качества применяют анализ ковшовых проб на соответствие составу, проводят испытания на растяжение, изгиб, ударный изгиб и другие, в зависимости от назначения материала.

Описание стали 17Г1С

Конструкционная сталь не имеет ограничений по свариванию, применяется для строительных конструкций и для деталей, работающих в условиях высокого давления при температурах от -40⁰ до +475⁰. К выпускаемым из этой марки видам проката относятся листы ГОСТ 19903-2015 и 5220-79, полосы ГОСТ 82-70, трубы ГОСТ 8732- 78, прутки, швеллеры, уголки и другой прокат.

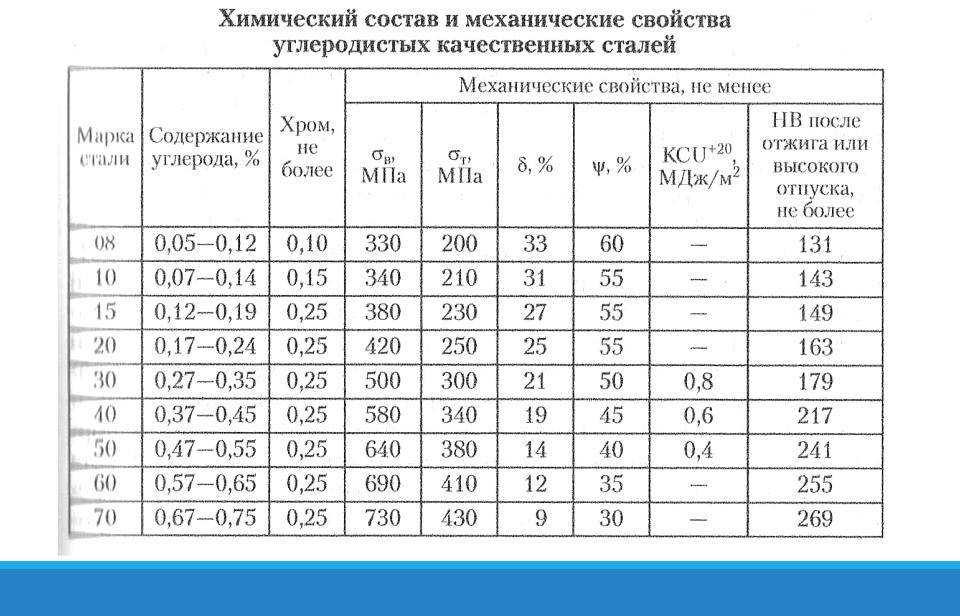

Химический состав по ГОСТ 19281-2014:

- Углерод (С) — 0,15-0,2

- Кремний (Si) — 0,4-0,6

- Марганец (Mn) — 1,15-1,6

- Никель (Ni) — до 0,3

- Хром (Cr) — до 0,3

- Медь (Cu) — до 0,3

- Ванадий (V) — до 0,12

- Алюминий (Al) — 0,02-0,05

- Азот (N) — до 0,012

- Сера (S) — до 0,035

- Фосфор (P) — до 0,03

- Мышьяк (As) — до 0,08

Массовые доли элементов регулируются и другими стандартами, например ТУ 14-1-1921-76, ТУ 14-3-1573-96 и др. Механические свойства устанавливаются для каждого вида проката в отдельности:

Механические свойства устанавливаются для каждого вида проката в отдельности:

- Временное сопротивление разрыву: 510-530 МПа;

- Предел текучести: 342-355 МПа;

- Удлинение при разрыве: 22-23%;

- Ударная вязкость: 390-440 кДж/м².

Показатели могут быть улучшены закалкой. 17Г1С можно обрабатывать резкой, сверловкой, дробеструями, на фрезерных и токарных станках. Сплав применяют для производства фланцевых дисков, отводов и других деталей трубопроводов для теплосетей, нефтяной и газовой промышленности и теплообменного оборудования.

Свойства стали 17Г1С-У

Модифицированный сплав обозначается буквой “У” — усиленный.

Химический состав по ГОСТ 19281-2014 соответствует марке 17Г1С, но микролегирование алюминием (Al) не допускается, а массовая доля марганца (Mn) ограничивается: 1,15-1,55. Модификации осуществляют путем введения небольших присадок титана, кальция, церия, ниобия и других элементов (0,02-0,05%) в зависимости от области применения и улучшаемого параметра, например:

- Износостойкость и надежность;

- Стойкость при транспортировке химических веществ;

- Устойчивость к ударным нагрузкам.

Химический состав регулируется ТУ 14-1-1921-76, ТУ 14-3-1138-82 и другими стандартами. В некоторых случаях сталь раскисляют титаном и алюминием, причем содержание Al не должно превышать 0,06%.

Из стали 17Г1С-У производят листовой прокат для изготовления сварных труб повышенной коррозионной стойкости для строительства магистральных линий в нефтяной и газовой отрасли, а также комплектующих и соединительных деталей (фитинги, фланцы, переходы, отводы).

Основное отличие между марками

Несмотря на практически идентичный химический состав и схожие свойства, из стали 17Г1С производят прокат повышенной прочности общего назначения. Полуфабрикаты могут использоваться в различных отраслях промышленности.

Марка 17Г1С-У обладает повышенной стойкостью к определенным видам нагрузок или группам агрессивных веществ. Например при транспортировке малосернистого газа массовая доля серы не должна превышать 0,007%.

Регулирование свойств 17Г1С достигается за счет точного соотношения основных химических элементов при выплавке. Для 17Г1С-У может применяться микролегированием легкими, редкоземельными и щелочноземельными металлами. Некоторые элементы одновременно служат раскислителями или удаляют из расплава примеси.

Для 17Г1С-У может применяться микролегированием легкими, редкоземельными и щелочноземельными металлами. Некоторые элементы одновременно служат раскислителями или удаляют из расплава примеси.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

характеристика марки, применение, преимущества сплава 17Г1С У, аналоги

Содержание:

Характеристики

Твердость

Плотность

Марка

Химический состав

Предел прочности

Предел текучести

Ударная вязкость

Температура эксплуатации

Механические свойства

Отпускная хрупкость

Свариваемость

Группа

Гост

Цена

Область применения

Расшифровка

Свойства

Технологические

Физические

Аналоги (заменители)

Сталь 17Г1С относится к конструкционному низколегированному классу и не имеет ограничений для сварки. Поставляется в виде полосного и листового металлопроката, а также в виде изогнутых конструкций (круг, уголок, швеллер и т. п.).

Поставляется в виде полосного и листового металлопроката, а также в виде изогнутых конструкций (круг, уголок, швеллер и т. п.).

Конструкционная сталь используется для создания разнообразных конструкций, сооружений, деталей машин. Она обладает высокой прочностью и пластичностью, в то же время хорошо поддается обработке, легко режется и сваривается.

Благодаря высоким техническим показателям сплава 17Г1С изделия из этой стали часто применяются в строительстве нефтепроводов, магистралей с высоким давлением, теплосетей, на атомных электростанциях.

Характеристики

Сталь марки 17Г1С предназначена для создания изделий, которые будут эксплуатироваться в экстремальных условиях. Они способны выдерживать без повреждений и деформации высокое давление и широкий диапазон температур от -40 до +475 °С.

Твердость

Этот вид стали обладает высокими показателями твёрдости и хорошей способностью к сопротивлению внешнему воздействию. Твёрдостью называют способность материала оказывать сопротивление деформации или разрушению при внедрении в его верхний слой инородного более твёрдого тела.

Наиболее распространенными способами измерения твёрдости являются измерение по Роквеллу и по Бринеллю.

- Метод твёрдости по Роквеллу (HR) основан на статическом вдавливании в поверхность исследуемого материала закруглённого наконечника конуса под определенной нагрузкой. Метод включает три шкалы для материалов разной твёрдости.

Для материалов твёрдостью, не превышающей 450 HR, в качестве наконечника используют стальной шарик. В этом случае твёрдость исследуемого предмета обозначают как HRB. Для исследования более прочных материалов используют алмазные конусы, и твёрдость уже обозначается по шкалам HRA и HRC в зависимости от оказываемой нагрузки.

- Метод определения твёрдости по Бринеллю заключается в том, что в плоскую поверхность исследуемого предмета под давлением внедряют стальной шарик (индентор). Показатель твёрдости HB рассчитывается отношением нагрузки к сферической поверхности отпечатка.

к содержанию ↑

Плотность

Плотность стали является одним из важнейших её показателей. Как и у многих низколегированных конструкционных сплавов плотность стали 17Г1С в среднем составляет 7,83 г/см3.

Как и у многих низколегированных конструкционных сплавов плотность стали 17Г1С в среднем составляет 7,83 г/см3.

Плотность — это масса вещества в единице объема. Измеряется в граммах на кубический сантиметр или в тоннах на кубометр. В зависимости от температуры окружающей среды плотность материала может изменяться.

Марка

Официальная марка стали 17Г1С означает, что в ней содержится около 0,17 % углерода. Об этом говорит цифра 17 в начале кода. Буква Г — свидетельство присутствия марганца, который занимает примерно 1,1 %, а буква С — это 1,0 % кремния.

В некоторых случаях марка стали дополняется буквой У на конце — 17Г1С-У, что означает сталь повышенной прочности. Буква У расшифровывается как «усиленная».

к содержанию ↑

Химический состав

Помимо железа, углерода, марганца и кремния в составе стали 17Г1С присутствует ещё целый ряд химических элементов. Главными из них являются:

- силициум;

- никель;

- медь;

- сера;

- фосфор;

- хром;

- мышьяк;

- ванадий.

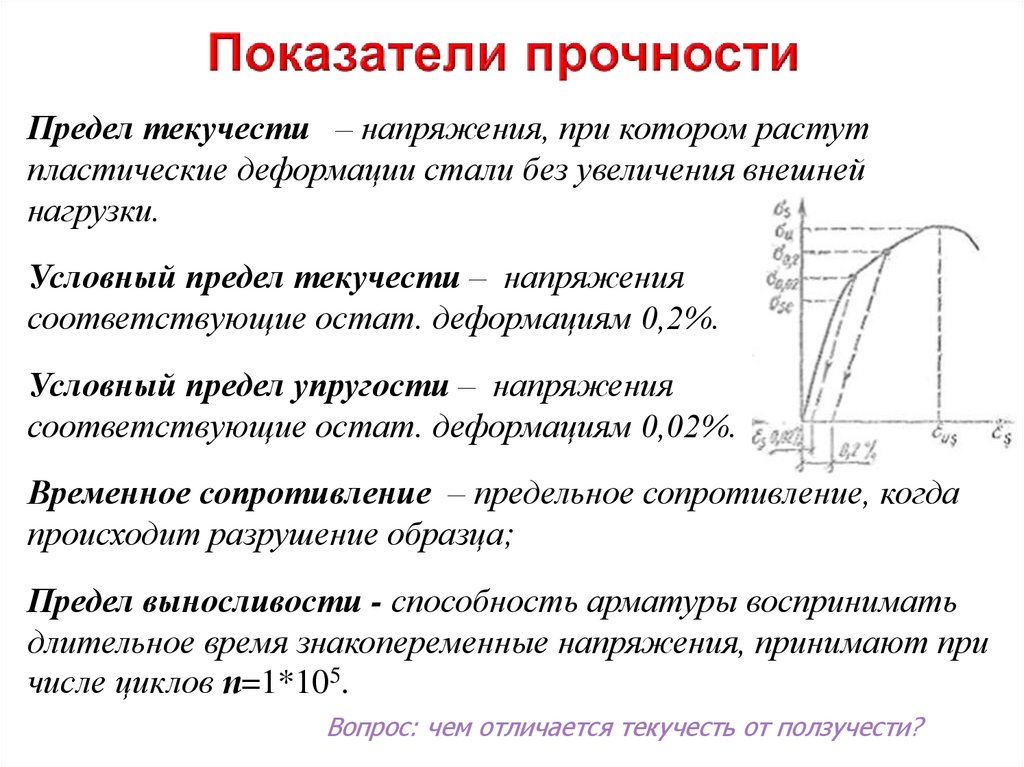

Предел прочности

Предел кратковременной прочности — один из важнейших показателей механических свойств сплава, поскольку позволяет судить о его надёжности и устойчивости к внешним воздействиям.

Справка: пределом прочности называют максимальное механическое напряжение, выше которого уже происходит разрушение материала, подвергаемого деформации. Предел прочности измеряется в килограммах силы на квадратный сантиметр (кгс/см2), но чаще он указывается в мегапаскалях (МПа).

У стали марки 17Г1С предел прочности составляет 490–510 МПа, полученных при 20 °С.

к содержанию ↑

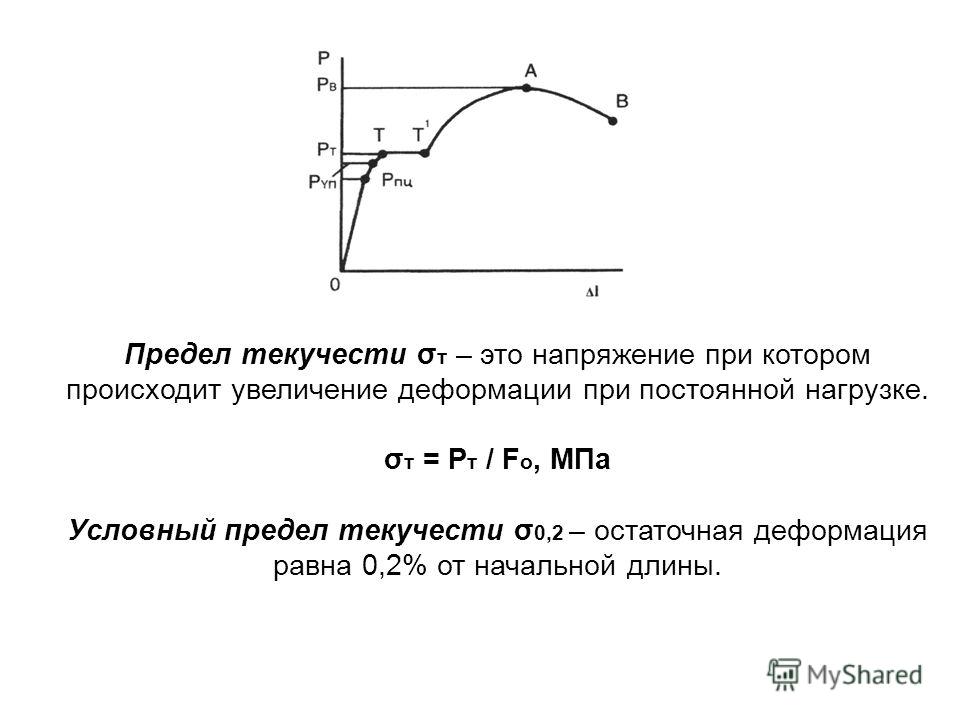

Предел текучести

Предел текучести металла — это максимальная нагрузка, которую способна выдержать конструкция без последующей деформации и разрушения. Фактически именно предел текучести сплава определяет работоспособность как самого материала, так и созданных из него деталей.

К стали, как самому популярному и распространенному конструкционному материалу, предъявляются особые требования по механическим свойствам, включая и такую характеристику как предел текучести. Поскольку именно он демонстрирует способность конструкции выдерживать оказываемое давление без деформаций и разрушения. Чем лучше этот показатель, тем выше качество стали. Для сплава марки 17Г1С предел текучести составляет 344–355 МПа.

Поскольку именно он демонстрирует способность конструкции выдерживать оказываемое давление без деформаций и разрушения. Чем лучше этот показатель, тем выше качество стали. Для сплава марки 17Г1С предел текучести составляет 344–355 МПа.

к содержанию ↑

Ударная вязкость

Ударной вязкостью называют способность материала поглощать механическую энергию в процессе внешнего давления и разрушения. Символически её изображают буквами КС. Единицами измерения являются джоуль на квадратный сантиметр (Дж/см2). Именно ударная вязкость показывает степень надёжности сплава, его способности сопротивляться разрушительному воздействию.

Важно! Показатель ударной вязкости не является статичной величиной и может изменяться в зависимости от температуры окружающей среды. Чем ниже температура, тем более хрупким и ломким становится металл. И наоборот, при высоких температурах нагрева сталь становится более пластичной и податливой.

Показатель ударной вязкости стали 17Г1С в форме листового и трубного металлопроката составляет 390–440 кДж/м2. Это данные, полученные при температуре 20 °С. При заметном охлаждении или нагревании изделия показатели также могут измениться.

к содержанию ↑

Температура эксплуатации

Изделия из стали марки 17Г1С и особенно из усиленной стали по всем характеристикам 17Г1С-У рассчитаны на эксплуатацию в экстремальных условиях. В том числе в широком диапазоне температур от -40 до +475 °С. Сталь более уязвима для низких температур, поскольку при них она становится очень хрупкой и легко поддаётся разрушению.

Механические свойства

К механическим свойствам металлов относят прочность, твёрдость, пластичность и ударную вязкость. Эти характеристики в совокупности определяют, насколько надёжной будет конструкция, изготовленная из данного материала.

Именно сочетание прочности с пластичностью и способностью поглощать энергию оказываемого воздействия и выделяет стальные сплавы среди всех прочих металлов. При этом сталь 17Г1С имеет высокие показатели по всем четырём характеристикам.

При этом сталь 17Г1С имеет высокие показатели по всем четырём характеристикам.

к содержанию ↑

Отпускная хрупкость

В процессе термообработки большинства видов стали часто возникает явление отпускной хрупкости. Хотя в большей степени оно характерно для легированных сталей, содержащих большое количество химических примесей, однако и такие низколегированные сплавы, как 17Г1С, могут быть ему подвержены.

В результате отпускной хрупкости снижается ударная вязкость стали при неизменном сохранении всех прочих её механических свойств, что делает изделия более уязвимыми к разрушительным внешним воздействиям.

Считается, что отпускная хрупкость возникает в процессе отпуска стали при температурных интервалах 250–400 °С и 500–550 °С. В первом интервале температур возникает отпускная хрупкость I рода, которая является необратимой. Во втором случае получается хрупкость II рода, обратимая.

Справка: отпуском стали (ОС) называют процесс её термической обработки, при котором металл постепенно нагревают, а затем позволяют ему остыть.

к содержанию ↑

Свариваемость

Свариваемость стали — это способность металлических сплавов образовывать неразъемное соединение в процессе технологии варки.

Сталь 17Г1С прекрасно сваривается, она устойчива к перегреву и образованию трещин. Это возможно благодаря низкому содержанию углерода.

к содержанию ↑

Группа

Группа стали определяется её химическим составом, в первую очередь процентным содержанием углерода и наличием примесей. По российской классификации сталь 17Г1С относится к конструкционной низколегированной стали для сварных конструкций.

Гост

Сталь 17Г1С относится к нескольким государственным стандартам в зависимости от вида выпускаемой продукции:

- Лист — ГОСТ 5520-79, ГОСТ 19281-2014, ТУ 14-1-5241-93.

- Полоса — ГОСТ 19281-2014.

- Гнутые профили — ГОСТ 19281-2014.

Цена

Цена на стальную продукцию зависит от вида металлопроката, который из неё сделан. Также имеет значение близость или удаленность региона, удобство логистики и объём поставки (на оптовые партии производители зачастую предоставляют значительные скидки).

Также имеет значение близость или удаленность региона, удобство логистики и объём поставки (на оптовые партии производители зачастую предоставляют значительные скидки).

В среднем в 2021 г. стальные листы этой марки в центральных регионах России можно приобрести по цене 54 000–60 000 р. за тонну. Гнутые элементы сложной формы (уголки, круги, швеллеры) стоят дороже листового металла.

к содержанию ↑

Область применения

Поскольку сталь марки 17Г1С рассчитана на использование в экстремальных и неблагоприятных внешних условиях, наиболее часто она применяется для производства:

- нефте- и газопроводов;

- электросварных и бесшовных труб;

- теплообменных аппаратов;

- паровых и водогрейных котлов;

- деталей автомобилей, вагонов и специальной техники;

- деталей трубопроводов.

к содержанию ↑

Расшифровка

В состав стали 17Г1С кроме железа входит:

- 17 — 0,17 % углерода;

- Г1 — 1 % марганца;

- С — кремний.

Свойства

Продукция из этого сплава обладает высокими показателями прочности, пластичности, устойчивости к внешним воздействиям и разрушению.

Технологические

К технологическим свойствам этого вида стали относится:

- ковкость;

- отличная свариваемость;

- обрабатывание резанием;

- жидкотекучесть.

Физические

В качестве физических свойств можно указать:

- высокую электропроводность;

- высокую плотность материала;

- теплопроводность.

Аналоги (заменители)

Среди отечественных сплавов аналогом стали 17Г1С является марка 17ГС, которая также является конструкционной низколегированной для сварных конструкций.

Среди зарубежных аналогов можно выделить такие сплавы, как:

- польская 16G и 18G;

- южнокорейская STKM16;

- китайская 16 MN и HP 345;

- японская SM 490 и SM 520;

- австрийская St52F;

- шведская 2132, 2133, 2134;

- немецкая, французская, английская S355 и P355.

Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, применяемая для изготовления сварных и несварных металлоконструкций строительного и машиностроительного назначения. Такие изделия в основном используются без дополнительной термической обработки.

Классификация : Низколегированная конструкционная сталь.

Продукты : плиты и листы, прокат в рулонах и листах, полуфабрикаты, сортовой прокат и фасонные изделия.

Химический состав стали 17Г1С по ГОСТ 19282, %

С | Си | Мн | Никель | С | Р | Кр | Медь | Н |

0,15-0,20 |

0,4-0,6 |

1,15-1,6 |

≤0,3 |

≤0,04 |

≤0,035 |

<0,3 |

<0,3 | ≤0,008 |

Механический состав стали 17Г1С по ГОСТ 19282, %

Толщина проката, мм

Предел текучести минимальный, МПа

Минимальное временное сопротивление, МПа

Минимальное относительное удлинение, %

≤ 5

355

510

23

> 5 ≤ 10

355

510

23

> 10 ≤ 20

345

510

23

Сталь 17Г1С аналоги

Германия | 1. |

Япония | SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

Франция | Э36-3, Э36-4, С355ДЖ0, С355ДЖ2Г3, С355К2Г3 |

Великобритания | 1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

Канада | 350 Вт, 350 Вт |

ЕС | 1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

Италия | Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

Бельгия | ФЭ510Д1ФФ |

Испания | АЭ355Д, Фе510Д1ФФ, С355ДЖ2Г3, С355ДЖ2Г4 |

Китай | 16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

Швеция | 2132, 2133, 2134, 2172, 2174 |

Болгария | С355ДЖ2Г3 |

Венгрия | Б50. |

Польша | 16Г2, 18Г2, 18Г2А, 18Г2АА, Г355 |

Румыния | ОЛ52.3, ОЛ52.4 |

Чехия | 11438, 11483, 11523 |

Австрия | Ст52Ф |

Южная Корея | СТКМ16С |

Применение

Сталь марки 17Г1С применяется для изготовления металлоконструкций, а также деталей, предназначенных для работы под давлением и при температурах от -40ºС до +475ºС, в том числе элементов трубопроводов, фланцев и сварных соединений.

Сварка

Сталь марки 17Г1С пригодна для сварки любым способом и без ограничений.

Сталь 17Г1С (17Г1С-У) / Ауремо

Сталь 03ХГЮ

Сталь 05Г1Б

Сталь 06Г2АФ

Сталь 06Г2МФБ

Сталь 06Г2ФР

Сталь 06ХГСЮ

Сталь 07ГБЮ

Сталь 07ГФБ (07ГФБ-)

Сталь 08Г1НФБ

Сталь 08Г2МФ (08Г2МФА)

Сталь 08Г2С

Сталь 08Г2СФБ

Сталь 08Г2Т (08Г2Т-)

Сталь 08Г2ФБТ

Сталь 08ГБЮ

Сталь 08ГБЮТР

Сталь 09Г2

Сталь 09Г2Д

Сталь 09Г2С (09Г2СА)

Сталь 09Г2СД

Сталь 09Г2ФБ (09Г2БТ)

Сталь 09ГБЮ

Сталь 09ГНФБ

Сталь 09ГСНБЦ

Сталь 09ХГН2АБ

Сталь 10Г2Б

Сталь 10Г2БД

Сталь 10Г2БТЮ

Сталь 10Г2С1

Сталь 10Г2С1Д

Сталь 10Г2СБ

Сталь 10Г2СФБ

Сталь 10Г2Т

Сталь 10Г2ФБ

Сталь 10Г2ФБЮ

Сталь 10ГНБ

Сталь 10ГС2

Сталь 10ГТ

Сталь 10ХГСН1Д (СХЛ-45)

Сталь 10ХДП

Сталь 10ХН1М (ВЦ-1А)

Сталь 10ХНДМ

Сталь 10ХНДП

Сталь 10ХСНД (СХЛ-4)

сталь 12Г (12ГА)

Сталь 12Г2АФ

Сталь 12Г2Б

Сталь 12Г2С

Сталь 12Г2СБ

Сталь 12Г2СМФ

Сталь 12Г2СМФАЮ

Сталь 12ГН2МФАЮ

Сталь 12ГНДЮ

Сталь 12ГС (СВ-12ГС)

Сталь 12ГСБ

Сталь 12ГФ

Сталь 12ХГДАФ

Сталь 12ХСНД

Сталь 13Г1С (13Г1С-У)

Сталь 13Г1СБ (13Г1СБ-)

Сталь 13Г2АФ

Сталь 13ГДФ

Сталь 13ГС (13ГС-)

Сталь 13ГФ (13ГФА)

Сталь 14Г2

Сталь 14Г2АФ

Сталь 14Г2АФД

Сталь 14ГС

Сталь 14ГФ

Сталь 14ХГМДЦ

Сталь 14ХГС

Сталь 15Г2АФД (15Г2АФДпс)

Сталь 15Г2СФ

Сталь 15Г2СФД

Сталь 15Г2ФБЮ

Сталь 15ГС

Сталь 15ГФ

Сталь 15ГФД

Сталь 15ХДП

Сталь 15ХСНД

Сталь 16Г (16ГА)

Сталь 16Г2АФ

Сталь 16Г2АФД

Сталь 16Г2СФ (16Г2САФ)

Сталь 16ГД

Сталь 16ГМЮч

Сталь 16ГС

Сталь 16ГФБ

Сталь 16Д

Сталь 17Г1С (17Г1С-У)

Сталь 17ГС

Сталь 18Г2АФ (18Г2АФпс)

Сталь 18Г2АФД (18Г2АФДпс)

Сталь 18Г2С

Сталь 18ЮТ (Ч-33)

Сталь 19ЮФТ (Ч37)

Сталь 1Х3М1

Сталь 20Г2С

Сталь 20ГС

Сталь 20ГС2

Сталь 20ГСФ (20ГСФЛ)

Сталь 20Х3Г2СР

Сталь 20ХГ2С

Сталь 20ХГС2

Сталь 22Г2

Сталь 22ГЮ

Сталь 22С

Сталь 22Х3Г2АЮ

Сталь 22Х3Г2Р

Сталь 23Х3Г2Т

Сталь 25Г2С

Сталь 25ГС

Сталь 25С2Р

Сталь 27ГС

Сталь 28Г2С1Д

Сталь 28Г2СФБ (28Г2СФБД)

Сталь 28С

Сталь 30ХС2

Сталь 32г2рпс

Сталь 35ГС

Сталь 45ХГМА

Сталь 80С

Сталь САФ-690 (Северсталь-690)

Сталь Х56

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С |

| Обозначение ГОСТ Латинская | 17G1C |

| Транслитерация | 17Г1С |

| Химические элементы | 17Мн1С |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С-У |

| Обозначение ГОСТ Латинская | 17G1C-U |

| Транслитерация | 17Г1С-У |

| Химические элементы | 17Мн1С-С |

Описание

Сталь 17Г1С применяется: для изготовления сварных конструкций и деталей, работающих под давлением при температуре от -40 до +475 °С; части и элементы трубопроводов паровых и водогрейных атомных электростанций (АЭС), с расчетной температурой не выше 350 °С при рабочем давлении не более 2,2 МПа (22 кгс/см 2 ), переходы приварные, фланцы, тройники приварные и другая арматура трубопроводов, а также с температурой эксплуатации от -40 °С до +350 °С; труб электросварных прямошовных группы прочности К52 для строительства газопроводов, нефтепроводов и нефтепроводов, тепловых электростанций и тепловых сетей, а также газонефтепроводов повышенной коррозионной стойкости из природной стали (ПЛ-1, ПЛ-2) с повышенным ресурсом эксплуатация; трубы экспандированного прямошовные электросварные, предназначенные для сооружения трубопроводов высокого давления; спирально-сварные, наружным диаметром 720, 820, 1020 и 1220 мм с наружным антикоррозионным покрытием для работы под давлением до 7,4 МПа (75 кгс/см 2 ), предназначенные для трубопроводов, транспортирующих неагрессивно-активный газ.

Примечание

Сталь низколегированная силикомарганцевая. Степень раскисления — сп. Сталь

17Г1С обеспечивает марки прочности листового, универсального широкополосного проката и гнутого профиля КП 345 с толщиной листа от 10 до 20 мм., КП 355 с толщиной листа до 10 мм. без использования дополнительной упрочняющей обработки.

При закалочной обработке (регламентной или контролируемой прокатке или ускоренном охлаждении) прокату подвергается сечение от 20 до 60 мм. СР 315 и СР 325 сечением от 10 до 32 мм. КП 345 и сечением от 10 до 20 мм. КП 355. При применении закалки с отпускным прокатом идет сечение 10−20 мм. КП375.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 | |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 79814898 105-2008, ТУ 1104-138100-357-02-96, ТУ 14-3-1138-82, ТУ 14-3-1698-2000, ТУ 14-3 -684-77, ТУ 14-158-153-05, ТУ 1303-002-08620133-01, ТУ 14-158-146-2004, ТУ 14-3-1573-96, ТУ 14-3-620-77, ТУ У 27. 2-001 2-001 | -016-2007, ТУ 1303-007-12281990-2015 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 19903-74, ГОСТ 19282-73, ГОСТ 19903-90, ТУ 14-1-4632-93 | |

| Прокат сортовой и фасонный | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76 | |

| Листы и полосы | В33 | ТУ 14-1-1921-76, ТУ 14-1-1950-2004, ТУ 14-1-2917-80, ТУ 14-1-5241-93, ТУ 14-1-4431-88 | |

| Прокат сортовой и фасонный | В32 | ТУ 14-136-367-2008 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Fe | Медь | Н | Как | Ал | В | Ти | № | Се |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1921-76 | 0,15-0,2 | ≤0,025 | ≤0,03 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | ≤0,03 |

| ТУ 14-1-1950-2004 | ≤0,2 | ≤0,02 | ≤0,025 | ≤1,55 | ≤0,3 | ≤0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | — |

| ГОСТ 19282-73 | 0,15-0,2 | ≤0,04 | ≤0,035 | 1,15-1,6 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | — |

| ТУ 14-3-1138-82 | 0,15-0,2 | ≤0,02 | ≤0,025 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | — | — | 0,015-0,05 | — | — | — | — |

| ТУ 14-158-146-2004 | ≤0,18 | ≤0,015 | ≤0,02 | 1,15-1,5 | — | 0,4-0,6 | — | Остальные | — | ≤0,012 | — | — | ≤0,08 | — | ≤0,07 | — |

| ТУ 14-3-1573-96 | 0,15-0,2 | ≤0,03 | ≤0,035 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | — | — | — | — | — | — |

Fe является основой.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается добавка алюминия и титана из расчета массовой доли в алюминиевом прокате — не более 0,050 %, титана — не более 0,030 %.

По ГОСТ 5520-79 массовая доля мышьяка может быть до 0,15 % при выплавке стали из керченской руды, при этом массовая доля фосфора не должна быть более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 14-1-1921-76 вместо Се допускается введение Са≤0,020%.

Согласно ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства АО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортировки малосернистого газа, массовая доля серы не должна превышать 0,007 %, фосфора — 0,020 %. Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

— первая категория — с массовой долей хрома и никеля 0,20-0,50 %, фосфора — не более 0,030 %;

— вторая категория — с массовой долей хрома и никеля 0,20-0,50%, меди — 0,15-0,35% и фосфора — не более 0,030%.

Сталь марки 17Г1С-Ю раскисленная алюминием и титаном, суммарная массовая доля которых (на ковшовой пробе) должна быть в пределах 0,015-0,075 %, при этом массовая доля алюминия не должна быть более 0,06 %. Для глобулизации серных включений допускается добавка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортировки малосернистого газа не более 0,42.

По ТУ 14-3-1138-82 химический состав приведен для стали марки 17Г1С-У. Химический состав стали и эквивалент углерода принимаются по сертификату поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У отличается по химическому составу: C ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Se ≤ 0,46%. В отдельных плавках из стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Se ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %.

Согласно ТУ 14-158-146-2004 химический состав приведен для 1-го разряда ковшового испытания труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производство труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий необязательны и вводятся в сталь расчетным путем по согласованию изготовителя с потребителем.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | г 5 , % | кДж/м 2 , кДж/м 2 |

|---|---|---|---|---|

| Трубы электросварные прямошовные ТУ 1303-002-08620133-01 в состоянии поставки (в разрезе указана толщина стенки) | ||||

| 10-20 | ≥345 | 510-660 | ≥23 | ≥390 |

| 6-10 | ≥355 | 510-660 | ≥23 | ≥440 |

| 7-16 | 365-460 | 510-630 | ≥23 | ≥490 |

Прокат толстолистовой по ТУ 14-1-5241-93. | ||||

0570, Фе510Д1, П355Н, С355ДЖ0, С355ДЖ2Г3, Ст52-3, Ст52-3Г

0570, Фе510Д1, П355Н, С355ДЖ0, С355ДЖ2Г3, Ст52-3, Ст52-3Г 36, Фе355КФФ, С355ДЖ2Г3

36, Фе355КФФ, С355ДЖ2Г3